クイックスペック

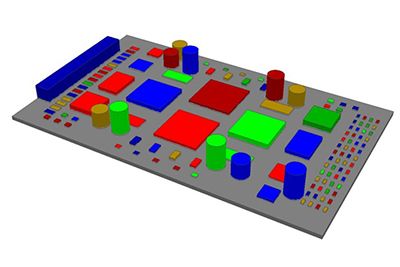

Sherlockは、100万点以上の部品を含むライブラリを内蔵し、電子CADファイルを数値流体力学(CFD)および有限要素法解析(FEA)モデルに高速に変換することができます。各モデルには正確な形状と材料特性が含まれており、応力情報を検証された故障までの時間予測に変換します。シャーロックの部品データベースには、Ansys Granta Materials Selectorへのリンクも含まれています。

Ansys Sherlockは、設計の早期段階で、コンポーネント、基板、システムレベルでの電子機器の寿命を正確かつ高速に予測する、信頼性物理に基づいた唯一のエレクトロニクス設計ツールです。

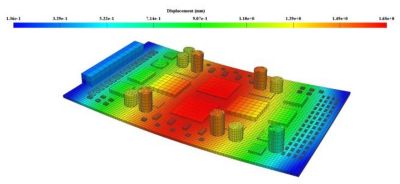

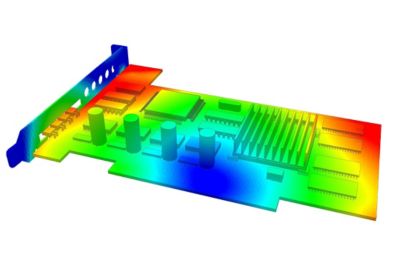

Ansys Sherlockでは、設計の早い段階にコンポーネント、基板、およびシステムレベルでの電子機器の寿命を迅速かつ正確に予測できます。Sherlockは、熱、機械、製造といったストレス要因(すべてプロトタイプ作成前)による故障リスクを予測できるように、シリコン-金属層、半導体パッケージ、プリント基板(PCB)、およびアセンブリを正確にモデル化する権限を設計者に与えることで、「テスト-失敗-修正-繰り返し」のサイクルをバイパスします。

Sherlockは、100万点以上の部品を含むライブラリを内蔵し、電子CADファイルを数値流体力学(CFD)および有限要素法解析(FEA)モデルに高速に変換することができます。各モデルには正確な形状と材料特性が含まれており、応力情報を検証された故障までの時間予測に変換します。シャーロックの部品データベースには、Ansys Granta Materials Selectorへのリンクも含まれています。

July 2025

In 2025 R2, Ansys Sherlock introduces exciting new updates around Solder Fatigue Models, PySherlock, and Ansys Icepak integrations.

This update delivers essential enhancements to solder fatigue modeling, enabling more accurate and flexible reliability predictions across BGA, CGA, and IMS components and configurations. This release includes distance to neutral Point (DNP) calculations and the introduction of calibration factors, as well as a new design factor for IMS components.

Automated workflows can now support Pre-Layout workflows where ECAD files aren’t yet available. A new API to import GDSII files can help streamline chip- and die-level workflows used to aid in the creation of high-fidelity models. This enables users to rapidly create board layouts, accelerating early-stage design assessments with high-fidelity models.

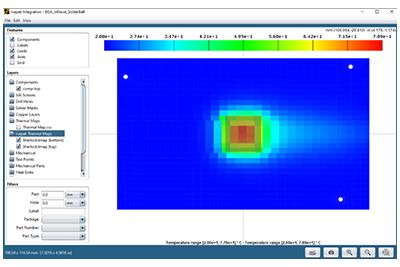

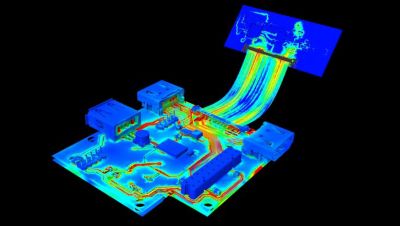

Improved ease of use for multi-board configurations and 'what-if' studies involving temperature offsets. Sherlock can now process multiple board datasets when importing .tmap files from Ansys Icepak, as well as quickly duplicate thermal maps to provide offset temperatures for further board evaluations.

Sanden Groupは、日本に本社を置き、世界各地に拠点を持つ自動車用エアコンコンプレッサのTier1サプライヤーです。2020年、Sanden Manufacturing Europe社は、同社の電動コンプレッサのプリント基板(PCB)の解析に、自動設計解析ソフトウェアAnsys Sherlockをテストすることを決定しました。Ansys Sherlockを使用して、Sandenはモデル作成時間を7日から1日に短縮しました。

電気、機械、信頼性エンジニアが連携して、設計のベストプラクティスを実現し、製品寿命の予測や故障リスクの低減を図ることができます。

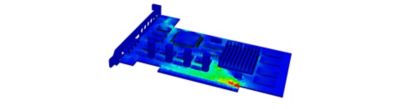

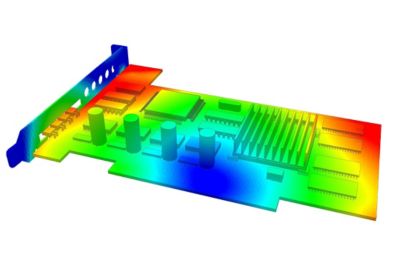

Sherlockは、熱サイクル、電力温度サイクル、振動、衝撃、曲げ、熱ディレーティング、加速寿命、固有振動数、CAFを仮想的に実行し、ほぼリアルタイムで設計を調整し、1ラウンドで認証を取得することで、高価な製造とテストの繰り返しを削減します。Icepak、Mechanical、LS-DYNAによるシミュレーション結果のポスト処理において、Sherlockは試験の成功率を予測し、保証返品率を推定することができます。Icepak、Mechanical、LS-DYNAのユーザーは、シミュレーションを材料コストや製造コストに直接結びつけることで、より効率的になります。

市場にある他のツールとは異なり、Sherlockは設計チームが作成したファイルを使用して、電子アセンブリの3Dモデルを構築し、トレースモデリング、ポストプロセス、および信頼性予測に使用します。この早期発見により、懸念事項を即座に特定し、設計の調整と再試験を迅速に行うことができます。

Ansys Mechanical、Icepak、およびLS-DYNA向けプリ/ポストプロセッサ

Sherlockの100万点を超える部品材料ライブラリにより、正確で複雑なFEAおよびCFDモデルを作成することができます。

Sherlockのリソース&イベント

プリント回路基板(PCB)は、ほぼすべての電子機器の基幹部品であり、エレクトロニクス産業にとってPCBの信頼性は非常に重要です。本ウェビナーでは、エンジニアがAnsys Sherlockを使用して、はんだ疲労、温度サイクル、ランダム振動、調和振動など、PCBの信頼性を予測する方法について説明します。

この短いビデオでは、プリント回路基板(PCB)の信頼性予測ツールであるAnsys Sherlockの基本を学びます。Ansys Sherlockは、設計の初期段階で使用し、試作前に起こりうる故障リスクを解析するためのソフトウェアです。この短いビデオでは、Sherlockの機能、使用例、ライブデモを紹介しています。

本ウェビナーでは、このような課題に対処するためにAnsys Sherlockで利用できるさまざまなプリプロセス/モデリング手法と、これらのアプローチの相対的なメリットについて説明し、お客様が研究に適した忠実度のレベルを選択できるよう支援します。

エンジニアリング課題に直面している場合は、当社のチームが支援します。豊富な経験と革新へのコミットメントを持つ当社に、ぜひご連絡ください。協力して、エンジニアリングの障害を成長と成功の機会に変えましょう。ぜひ今すぐお問い合わせください。