-

-

学生向け無料ソフトウェアにアクセス

Ansysは次世代の技術者を支援します

学生は、世界クラスのシミュレーションソフトウェアに無料でアクセスできます。

-

今すぐAnsysに接続!

未来をデザインする

Ansysに接続して、シミュレーションが次のブレークスルーにどのように貢献できるかを確認してください。

国および地域

無料トライアル

製品およびサービス

リソースとトレーニング

当社について

Back

製品およびサービス

Ansysブログ

December 2, 2020

FEAモデルを改善するための3つのステップ

効果的な有限要素法解析(FEA)モデルを正しく開発することは、設計エンジニアにとってフラストレーションの多い体験になる可能性があります。モデルは、有効なテスト結果を提供するのに十分な複雑さを維持しながら、単純で簡単に再現できる必要があります。このため、モデルが簡略化および近似されすぎて正確な解析を提供できない場合や、モデルが複雑すぎて処理が容易でないという問題が生じることがあります。さまざまなタイプのモデルを使用するには、さまざまなタイプのメッシュ生成も必要になります。最後に、正確な結果を得るには、荷重を正確に適用する必要があります。これらの課題とその解決策について説明します。

FEAモデルを改善する方法: モデルの簡略化

FEAモデルを改善するための重要なステップは、モデルの簡略化です。ただし、正確な解析を行うために、モデルを適切な方法で簡略化する必要があります。

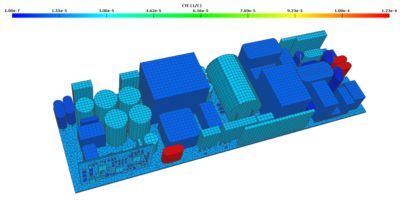

Ansys Sherlockでの有限要素法解析シミュレーションの例

モデルジオメトリの生成は、FEAの最も難しい側面の1つです。初心者のFEAユーザーの間でよくある間違いは、製品設計プロセスの一環として作成されたコンピュータ支援設計(CAD)モデルをFEAスタディに直接接続できるものと想定することです。設計者のCADモデルには通常、シミュレーション解析に組み込むために数時間から数日かかる膨大な詳細が含まれています。

オンデマンドウェビナー「ECADからFEAに5分間で変換する方法」で詳細をご覧ください。

しかし、この詳細の多くはFEAでは不要です。さらに悪いことに、FEAモデルに不必要な詳細を含めると、メッシュの品質が低下し、シミュレーションの実行時間が非効率になり、結果が不正確になります。

アナリストにとって、設計者から渡されたモデルをいつ、どのように簡略化するかを理解することは、効果的なFEAシミュレーションを行うための重要なスキルです。

有限要素法解析の最適化: 不要なオブジェクトフィーチャーの除去

ほとんどのCADモデルからすぐに除去できる最も一般的な詳細は、フィレットやラウンドです。真に正方形のエッジが現実世界で存在することは稀です。エッジは一般に丸みを帯びており、CADモデルでは、この丸みは、すべてではないにしても、多くのジオメトリボディに含まれます。しかし、FEAでのメッシングに関しては正方形エッジの方がはるかに簡単で、ほとんどの小さなフィレット/ラウンドは全体的な変位の計算に影響しません。通常、CADツールには、Ansys SpaceClaimのフィル(Fill)コマンドのように、フィレット/ラウンドの除去に役立つ機能があります。これらの機能を適切に使用することで、ユーザーの労力をほとんど必要とせずにモデルの複雑さを迅速に軽減できます。

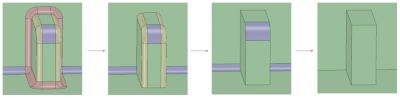

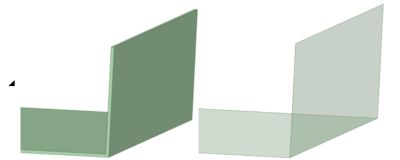

Ansys SpaceClaimでのインクリメンタルラウンド除去

効果的なジオメトリや制約を取り入れる

もう1つの一般的な簡略化は、重要でないボディを除去したり、有効なジオメトリや拘束に置き換えたりすることです。たとえば、ほとんどの機械的アセンブリには、ボルトやリベットなどの留め具が含まれています。モデルにボルトのジオメトリを含めることが必要な場合もありますが、多くのケースで、ボルトジオメトリを大幅に簡略化された3Dジオメトリや1Dビーム要素に置き換えたり、完全に除去して剛体接触拘束や固定境界条件で近似することもできます。

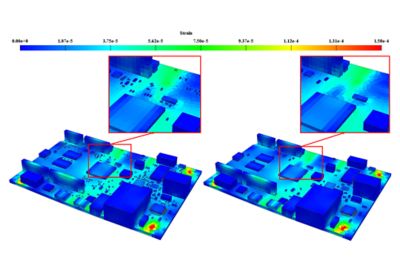

機械的衝撃の結果は、非常に小さなチップコンポーネントが含まれている場合(左)と、それらが除外されている場合(右)で、

無視できる全体的および局所的な結果を示しています。

たとえば、12×12インチのプリント回路基板アセンブリ(PCBA)で機械的衝撃をシミュレーションしている場合、0201レジスタのような非常に小さなコンポーネントはモデルの全体的な剛性に影響を与えず、完全に除去できます。16ピンSOICのような、より大きなコンポーネントのモデル化が必要となることもありますが、リードと基板の間の剛性接触ではんだを置き換え、近似することができます。Ansys Sherlockは、PCBA製造用のECAD情報を取り込み、簡略化され、メッシュ生成されたFEA対応のPCBAモデルの作成を自動化することにより、PCBAの設計段階で利用可能な情報からFEA対応モデルを生成するのに役立つツールです。

FEAモデルを改善する方法: 適切なメッシュの生成

適切なメッシュ生成のためには、モデルのフィーチャー除去以外にも、数多くの意思決定が必要です。一般に、正確なメッシュを生成する際にAnsys-DfRで考慮される領域は3つあります。

- シェル要素またはソリッド要素の選択

- 六面体要素または四面体(ピラミッド)要素の選択

- 適切なメッシュサイズとメッシュ次数の選択

シェル要素またはソリッド要素

多くの場合、CADジオメトリは完全に3次元のボディで構成されます。ただし、FEAモデルでは、3Dソリッド要素ではなくシェル要素を使用して、こうしたボディの一部にメッシュを生成するほうがメリットを得られることがあります。

シェル要素は、物理特性としてボディの厚みを保存する3Dジオメトリの2D近似です。これらは、ボディの厚さよりもはるかに長い薄肉形状に使用でき、せん断変形がわずかである場合(シートメタルシャーシやソーダ缶の壁など)に使用できます。また、プリント回路基板(PCB)内部の薄い銅層をモデル化するために使用できる特殊なシェルおよびビーム補強要素もあります。

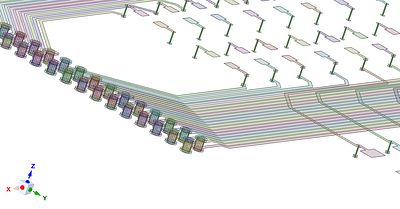

シェルおよびビーム補強要素としてモデル化された銅製PCBフィーチャー

Ansys Sherlockの新機能により、これらの補強要素ジオメトリを迅速に作成できるようになりました。これらの補強要素によって、トレースが基板の変形に与える影響を効率的に捉えることができます。

さらに、シェル要素をFEAモデルに適切に組み込むことで、シミュレーションの実行時間と結果の精度の両方を大幅に向上させることができます。シェル要素を適切に使用すると、(シートメタルのような)薄い壁の構造上に、はるかに少ない要素数で高品質のメッシュを生成できるため、計算コストを大幅に削減しながら、より正確な結果を得ることができます。Ansys SpaceClaimで提供される「中間サーフェスの作成」機能などのCADツールは、シェルメッシングのためのジオメトリを準備するのに役立ちます。

Ansys SpaceClaimの中間サーフェスツールを使用して、ソリッドボディ(左)をサーフェスボディ(右)に置き換えたもの。

3Dメッシングでは、より多くの詳細を得られることで、より正確な結果が得られると直感的に想定するかもしれません。しかし、そうでないケースもあります。特に大きな曲げを伴うケースでは、ソリッド要素を使用して薄肉形状をメッシングすると、剛性の高い構造が人工的に作成され、シミュレーションが不正確になります。さらに、正確な変位と応力の結果を得るために、メッシュを精細化して、薄肉構造の厚さを通して十分な要素を生成することは非常に困難です。

また、ジオメトリが十分に複雑である場合、ソリッド要素を使用すると薄肉構造に低品質のメッシュが生成され、アスペクト比の悪い細片のような要素ができてしまい、結果に悪影響を及ぼす可能性があります。

六面体要素または四面体要素

FEAモデル構成で六面体要素と四面体要素のどちらを使用するかを決定するときは、オブジェクト自体の全体的な形状と複雑さに留意することが重要です。一般的な経験則は、可能であれば六面体要素でメッシュを生成することです。一般的に、六面体要素では、四面体要素よりも少ない要素数でより正確な結果が得られます。ただし、オブジェクトに鋭角またはその他の複雑なジオメトリが含まれている場合は、四面体要素でメッシュを生成することが必要になる可能性もあります。

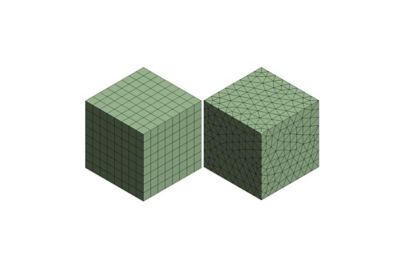

同一のボディを六面体要素(左)と四面体要素(右)でメッシュ生成したもの。

モデル全体を六面体要素でメッシュ生成するのに十分なだけ簡略化することが望ましいですが、これは必ずしも実現可能ではありません。四面体メッシュを必要とする複雑なジオメトリの場合、メッシュによって不正確な結果にならないように注意してください。これは通常、要素数が多くなり、要素の次数が高くなり、実行時間が長くなることを意味します。

以上の理由から、ジオメトリを大きく変えずに六面体メッシングを可能にするフィレット除去やボディ分割など、モデルの簡略化を行うことを強く推奨します。

メッシュのサイズと次数

有限要素法解析において、正確な結果と妥当な実行時間のバランスを取るには、メッシュの次数とサイズを正しく理解することが重要です。

メッシュサイズとは、単に要素の特性エッジ長さを指します。メッシュサイズを小さくすると、モデル内の要素数が多くなり、実行時間が長くなり、結果の精度が向上します。次数は、要素の変位を計算するために使用される形状関数を表します。

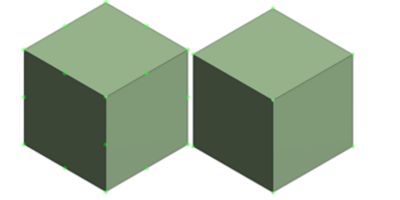

一次要素は、要素のコーナーにのみ節点を持ち、節点間の変位が線形に計算されます。二次要素には、コーナー間の中間節点が含まれ、二次変位が計算されます。二次要素の詳細が追加されると、一般的には精度が向上しますが、計算コストは大幅に増加します。

二次要素(左)と線形要素(右)。節点は緑色でハイライト表示されています。

二次要素のコーナー間の中間節点に注目してください。

効果的なFEAメッシュを生成するための鍵は、解析対象である特定の問題で次数とサイズの適切なバランスをとることです。可能であれば、二次要素を使用して、結果が収束するまでメッシュを繰り返し精細化します。しかし、ハイパフォーマンスコンピューティングであっても解を得るまでに数日かかるような大規模な問題では、これは実現不可能かもしれません。このような場合、アナリストは、メッシュのサイズと次数に関する適切な意思決定を行うために経験に頼る必要があります。

FEAモデルを改善する方法: 適切な荷重の適用

適切な荷重の適用を決定することは、FEAの重要なステップです。荷重の適用とは、熱サイクル、落下による衝撃、振動または静的曲げといった特定のイベントなど、オブジェクトがテストされるモデル入力です。実際の環境でオブジェクトが直面するイベントをシミュレーションするには、荷重の適用方法のニュアンスを理解することが不可欠です。

一般的な例としては、静的荷重または過渡荷重のどちらを適用するかを決定することです。たとえば、エンジニアがアセンブリ中の構造の曲げをシミュレーションしている場合、荷重を静的変位としてモデル化できることがあります。これは、ひずみ速度がはるかに遅くなり、結果が時間に依存しない可能性が高くなるためです。しかし、エンジニアが同じアセンブリを落下させることで生じる同様の変形をモデル化する場合、荷重の適用時間がはるかに速く、時間依存の効果を捉える必要があるため、関連付けられた慣性効果を捉えるために過渡モデルが必要となります。

エレクトロニクスシミュレーションでは、熱サイクルをシミュレーションするときに同様のケースを扱うことがよくあります。たとえば、(コンポーネントレベルではなく)基板レベルで熱膨張を調査する場合、材料特性の線形近似を使用することがよくあり、静的で時間に依存しない温度ランプが妥当な場合があります。これは、クリープひずみ/エネルギーではなく、基板レベルの変位と弾性応力/ひずみが解析の焦点となる場合に許容されます。しかし、コンポーネントレベルのはんだ疲労を調査する場合は、時間依存のはんだクリープ特性を含める必要があります。この場合、単純に温度を直線的に上昇させるのではなく、熱サイクルのランプ時間と滞留時間を正確に適用することが重要です。クリープモデルには時間依存の特性が含まれているため、はんだ疲労予測に使用されるクリープひずみ/エネルギーの結果を最も正確に計算するためには、シミュレーションされたサイクル全体をモデル化する必要があります。

解析で望む結果によっては、実世界でのイベントとFEAの世界でのイベントが異なることがあります。オブジェクトが直面する可能性のある実世界のストレス要因と、それらのストレス要因が関心のあるコンポーネントにどのように影響するかを常に念頭に置くことが重要です。これらのニュアンスを適切に入力することで、正確で有効かつ実用的な解析を設定できるようになります。

適切な前処理を行うことで、精度に影響を与えることなく、FEAの速度を大幅に向上させることができます。

オンデマンドウェビナー「ECADからFEAに5分間で変換する方法」をご覧ください。