Ansys博客

December 2, 2020

改进FEA模型的3个步骤

开发一个成功且有效的有限元分析(FEA)模型对设计工程师来说非常困难。该模型必须简单且易于复制,同时也要有足够的复杂性,以提供有效的测试结果。这就产生了一个问题,即模型往往过于简化和近似,无法提供准确的分析,或者模型过于复杂,难以处理。不同类型的模型也需要不同类型的网格生成。最后,需要准确地施加载荷,才能获得准确的结果。接下来,我们将讨论这些挑战及其解决方案。

如何改进FEA模型:模型简化

改进FEA模型的一个重要步骤是模型简化。但是,必须以正确的方式简化模型,才能实现准确的分析。

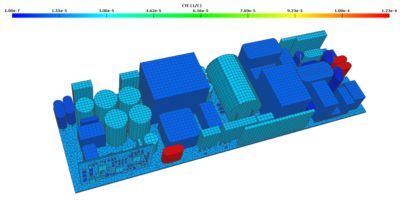

Ansys Sherlock有限元分析仿真示例

生成模型的几何结构是FEA中最困难的方面之一。刚开始接触FEA的用户的一个常见错误是,假设作为产品设计流程一部分创建的计算机辅助设计(CAD)模型可以直接插入到FEA研究中。设计师的CAD模型通常包含大量细节,这些细节需要花费几小时或数天时间进行处理才能整合到仿真分析中。

观看网络研讨会点播视频“5分钟内即可将ECAD转换为FEA”了解更多信息。

然而,很多细节在FEA中通常是不必要的。更糟糕的是,在FEA模型中包含不必要的细节会导致网格质量差、仿真运行效率低和结果不准确。

对于分析师而言,了解何时以及如何简化设计人员交给他们的模型,是有效开展FEA仿真的关键。

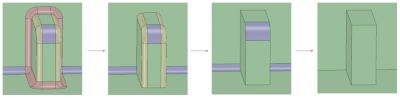

有限元分析优化:删除不必要的对象特征

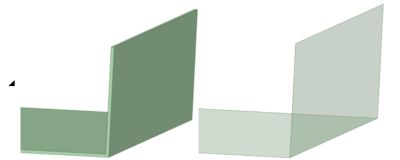

也许最常见的可以从大多数CAD模型中立即删除的细节是圆角和圆。真正的方形边在现实世界中很少存在。边通常是圆形的,因此CAD模型通常会在许多(就算不是全部)几何体上包含这种圆形。但是,在FEA环境中,方形边更容易进行网格划分,并且大多数小圆角/圆不会影响全局位移计算。CAD工具通常会有一项功能来帮助删除圆角/圆,例如Ansys SpaceClaim中的填充命令。适当地使用这些功能可以快速降低模型的复杂性,而用户无需耗费太多精力。

Ansys SpaceClaim中的增量圆删除

整合有效的几何结构和约束

另一个常见的简化方法是删除无关紧要的几何体,或用有效的几何结构或约束将其替换。例如,大多数机械组件包括紧固件,如螺栓和铆钉。有时,可能需要在模型中包含螺栓的几何结构;然而,在许多情况下,螺栓几何结构可以用大幅简化的3D几何结构、1D梁单元代替,甚至可以完全删除,并用刚性接触约束或固定边界条件进行近似处理。

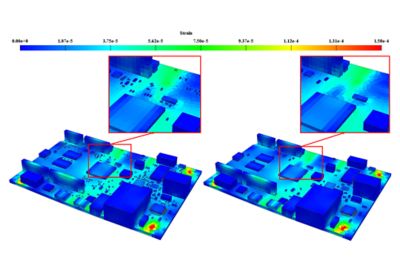

机械冲击结果显示,当包含非常小的

芯片组件(左)与不包含它们时(右),全局和局部结果可以忽略不计。

例如,如果在一个12x12英寸的印刷电路板装配(PCBA)上仿真机械冲击,0201电阻器等非常小的组件对模型的整体刚度没有影响,可以完全移除。像16 PIN SOIC这样较大的组件可能需要进行建模,但焊球可以替换,并通过引线和电路板之间的刚性接触来近似处理。Ansys Sherlock工具可获取用于PCBA制造的ECAD信息,并自动创建面向FEA的简化版PCBA网格划分模型,有助于从PCBA设计阶段的可用信息中生成面向FEA的模型。

如何改进FEA模型:正确生成网格

除了对模型进行特征清除之外,还需要做出许多决策以正确生成网格。在创建精确网格时,Ansys-DfR通常会考虑以下三个方面:

- 选择壳体与实体单元

- 选择hex(实体)与tet(金字塔)单元

- 选择合适的网格尺寸和网格顺序

壳体与实体单元

通常情况下,CAD几何结构完全由三维几何体组成。然而,在FEA模型中,使用壳单元而不是三维实体单元对其中一些几何体进行网格划分可能是有利的。

壳单元是3D几何结构的2D近似值,将几何体的厚度存储为物理属性。它们可用于长度远大于几何体厚度的薄壁几何结构,以及剪切变形不明显的情况(例如,金属薄板底盘或汽水罐上的壁面)。还有一些特殊的壳和梁增强单元,可以用来建模印刷电路板(PCB)内的薄铜层。

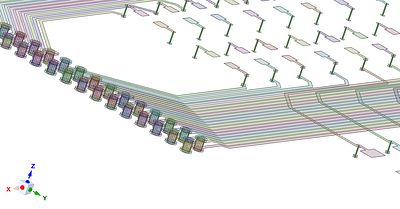

铜PCB特征建模为壳和梁增强单元

Ansys Sherlock中的新功能可以实现快速生成这些增强几何结构。这些增强结构使用户能够有效地捕捉迹线对电路板变形的影响。

此外,在FEA模型中适当地加入壳单元可以大幅提高仿真运行效率和结果的准确性。如果使用得当,壳单元通常可以在薄壁结构(如金属薄板)上生成更高质量的网格,而单元数要少得多,从而在显著降低计算成本的同时生成更准确的结果。诸如Ansys SpaceClaim中的“Create Midsurface”功能等CAD工具可以帮助准备壳网格划分的几何结构。

使用Ansys SpaceClaim Midsurface工具将实体(左)替换为表面体(右)。

假设3D网格划分能生成更多细节,从而提供更准确的结果,这样似乎很直观。但情况并非总是如此。特别是在大弯曲的情况下,实体单元在用于对薄壁几何结构网格划分时,通常会产生人为的刚性结构,从而导致仿真结果不准确。此外,要细化网格并通过薄壁结构的厚度生成足够的单元,以获得准确的位移和应力结果,这可能非常困难。

此外,如果几何结构足够复杂,当使用实体单元时,薄壁结构可能会导致网格质量不佳,从而产生纵横比较差的条状单元,对结果造成不良影响。

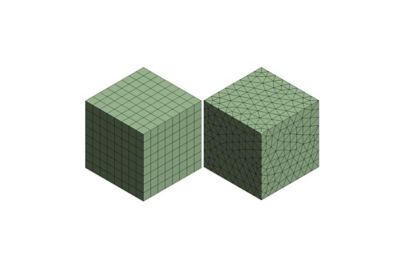

Hex与Tet单元

在确定在FEA模型配置中使用六面体(hex)单元还是四面体(tet)单元时,需要记住对象本身的整体形状和复杂性。一般的经验法则是尽可能使用六面体单元进行网格划分。与四面体单元相比,hex或“实体”单元通常会在单元数较少的情况下产生更准确的结果。但是,如果对象包含锐角或其他复杂几何结构,则可能需要使用四面体单元进行网格划分。

使用hex单元(左)和tet单元(右)对相同几何体进行网格划分。

最好将模型简化到完全使用实体对其进行网格划分,但这并不总是可行的。对于需要tet网格的复杂几何结构,请注意确保网格不会导致不准确的结果。这通常意味着更多的单元数、高阶单元和更长的运行时间。

出于上述原因,强烈建议进行模型简化,例如圆角删除或几何体分割,以便在不显著改变几何结构的情况下进行hex网格划分。

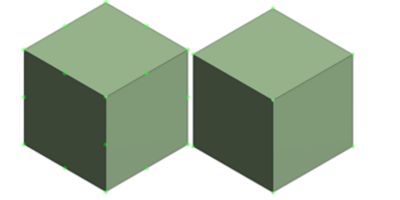

网格尺寸和阶数

在有限元分析中,正确理解网格阶数和尺寸是找到准确结果和合理运行时间之间平衡的关键。

简单来说,网格尺寸是指单元的特征边长。网格尺寸越小,模型中的单元越多,运行时间越长,结果越准确。阶数描述了用于计算单元位移的形状函数。

一阶单元只在单元的边角处有节点,并以线性方式计算节点之间的位移。二阶单元包括边角之间的中间节点,并以二次方式计算位移。二阶单元中的额外细节通常会提高精度,但计算成本会显著增加。

一个二次单元(左)和一个线性单元(右)。节点用绿色高亮显示。

注意二阶单元拐角之间的中间节点。

生成有效FEA网格的关键是,对于正在分析的特定问题,在阶数和尺寸之间取得适当的平衡。如果可能,使用二阶单元并迭代细化网格,直到结果收敛。然而,对于即使使用高性能计算也需要数天时间才能求解的更大问题,这也许是不可行的。在这些情况下,分析师需要利用经验来做出有关网格尺寸和阶数的适当决策。

如何改进FEA模型:正确的载荷应用

确定正确的载荷应用是一个重要的FEA步骤。载荷应用是受测对象的模型输入,例如热循环、坠落冲击、振动或静态弯曲等特定事件。了解如何施加载荷的细微差别对于仿真对象在现实环境中面临的事件至关重要。

一个常见的例子是,确定所施加的载荷应该是静态的还是瞬态的。例如,如果工程师正在仿真装配过程中结构的弯曲,则可以将载荷建模为静态位移,因为应变速率可能要慢得多,并且结果与时间无关。然而,如果工程师正在建模由相同组件掉落引起的类似变形,他们可能需要使用瞬态模型来捕捉相关的惯性效应,因为载荷的施加要快得多,而且必须捕捉与时间相关的效应。

在电子仿真领域,我们在仿真热循环时经常会遇到类似的情况。例如,在研究板级(而不是组件级)热膨胀时,通常可以使用线性材料属性近似值,而且静态的、与时间无关的温度斜坡可能是合理的。当分析的重点是板级位移和弹性应力/应变而不是蠕变应变/能量时,这是可以接受的。然而,在研究组件级焊球疲劳时,必须考虑与时间相关的焊接蠕变特性。在这种情况下,重要的是准确应用热循环的斜坡和停留时间,而不是简单地线性升温。蠕变模型包括与时间相关的属性,因此必须对仿真循环进行完整建模,才能准确地计算用于焊接疲劳预测的蠕变应变/能量结果。

相同的真实事件在FEA环境中并不总是相等的,具体取决于分析的预期结果。重要的是要始终牢记对象可能面临的现实压力源,以及这些压力源如何影响研究的组件。正确输入这些细微差别,才能实现准确、有效且可操作的分析。

通过正确的前处理,可以显著提高FEA的速度,而不会影响其准确性。

观看网络研讨会点播视频“5分钟内即可将ECAD转换为FEA”了解更多信息。