-

-

学生向け無料ソフトウェアにアクセス

Ansysは次世代の技術者を支援します

学生は、世界クラスのシミュレーションソフトウェアに無料でアクセスできます。

-

今すぐAnsysに接続!

未来をデザインする

Ansysに接続して、シミュレーションが次のブレークスルーにどのように貢献できるかを確認してください。

国および地域

無料トライアル

製品およびサービス

リソースとトレーニング

当社について

Back

製品およびサービス

Ansysブログ

June 23, 2021

Ansys Mechanicalで溶接部のメッシュ生成とシミュレーションを行う方法

以前のブログ「構造解析のためのFEAメッシングの基礎知識」と「ソルバーベースメッシング: 高品質メッシュを維持する方法」では、有限要素法解析(FEA)のメッシングとは何か、メッシング法の種類、そしてシミュレーションの精度を高めるために品質の高いメッシュが重要である理由をご紹介しました。

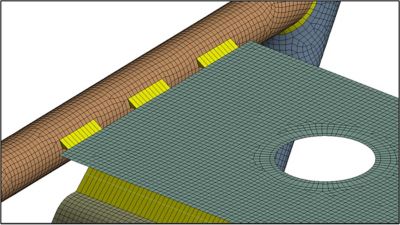

そのブログのオートバイフレームの例をもう一度使いましょう。ジオメトリ上に溶接部またはボルト接続が配置されている箇所で、さまざまなメッシング方法を使用することで、解析時間が長くなるモデル全体ではなく、特定の位置で、より精細化されたメッシュを生成できるようになります。このブログでは、溶接メッシュと、溶接解析に高品質のメッシュを使用することが重要である理由について説明します。

Motorcycle frame geometry shows different types of welded connections.

溶接構造に使用する要素タイプ

溶接は、局所的な領域で材料を溶融し、接合するベースメタルを融合することで、熱を利用して複数の部品を接続する便利な製造プロセスです。溶接は、エンジンブロックのような厚みのある鋳造部品と、自動車のフレームのような薄い壁の部品のどちらでも一般的に使用されます。

シミュレーションは、こうした溶接構造の強度と耐久性を解析するために広く使用される、確立された方法です。溶接部のメッシングに細心の注意を払うことで、溶接部の耐用年数を正確に計算したり、衝突やNVH(騒音、振動、ハーシュネス)解析のために構造の剛性を表現したりすることができます。

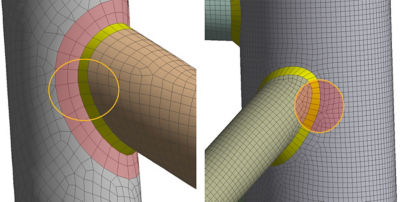

溶接構造の解析には、一般的にソリッド要素、シェル要素、ビーム要素が混在して使用されています。

ソリッド要素を使用して鋳造および鍛造プロセスで製造された厚みのある部品をモデル化できますが、シェル要素とビーム要素は、シートメタル成形、圧延、および引抜加工で製造された薄肉形状を表すのに便利です。ビーム要素とシェル要素の曲率の変化をひずみにリンクすることで、細い断面を小型で高精度なモデルで簡単に表現できます。

Welds simulated as shell elements (right) and welds simulated as beam elements (left).

溶接部のメッシングとシミュレーション

溶接部のシミュレーションでの構造化メッシュと非構造化メッシュの使い分け

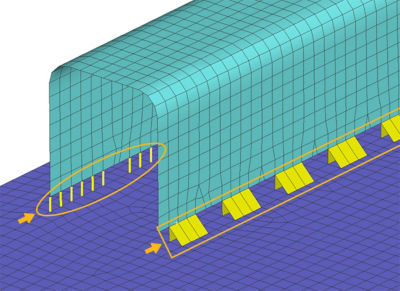

複雑で薄い壁の形状に対するメッシング技術は大幅に進歩し、複雑なジオメトリにも構造化メッシュを使用できるようになりました。アプリケーションによっては、変形パターンとひずみ値の変化が望ましい方向を持つため、構造化メッシュが望ましいこともあります。

構造化メッシュは、非構造化メッシュよりも比較的大きな要素を使い、正確でメッシュサイズに依存しない解を得ることができるため便利です。これは、個々の溶接部の寿命を評価する場合に特に便利です。

Structured (left) vs. unstructured (right) mesh shown on welded geometry.

溶接部のシミュレーションが難しい理由

溶接構造の解析において特に難しい課題は、解析のための溶接部の作成とメッシングです。たとえば、一般的な自動車のフレーム構造には数千個のスポット溶接が含まれ、オフロード車両のシャーシ構造には数十個のシーム溶接が含まれることがあります。

Ansys Mechanicalを使用すると、スポット溶接やシーム溶接を効率的かつ自動化された方法で作成およびモデル化できます。ユーザーは、コンピュータ支援設計(CAD)システムから溶接部の位置を取り込むことで、スポット溶接接続を迅速に作成できます。これには、正確な表現のために個々の溶接部の剛性を制御する機能も含まれます。便利なメッシングツールを使用することで、溶接ルートの位置や熱影響ゾーンに適切なメッシュパターンを使用してシーム溶接を作成できます。これは疲労寿命の予測に不可欠です。

溶接部のメッシュ品質と寿命の重要性

溶接構造は、調和的またはランダムに変化する荷重、タンクの加圧および減圧、さらには加速、制動、道路の凹凸を受ける自動車のシャーシなど、さまざまな荷重条件にさらされています。

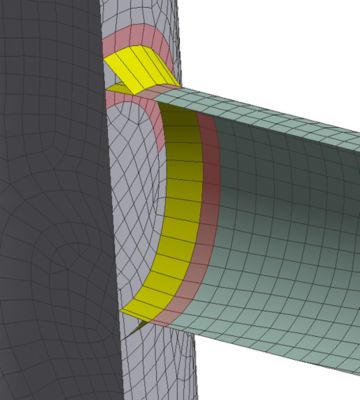

このような疲労荷重下での溶接部の寿命を評価する場合、母材の特性を変化させる溶接プロセスを考慮する必要があります。溶接プールを急速に冷却すると、延性は低くなりますが、硬度が高くなります。溶接プロセス中の不純物は、個々の溶接の強度に悪影響を与える可能性もあります。正確な寿命予測を行うには、溶接プロセス後の、母材に対する前述の変化や残留ひずみも考慮する必要があります。

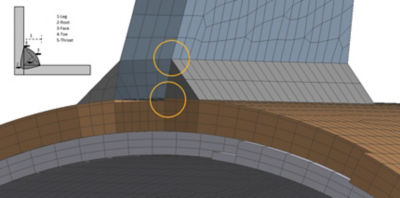

Maintain heat affected zones in weld connections for fatigue calculations.

これらの要因は、疲労ツールを使用して溶接部の寿命を計算する際に考慮できます。寿命予測は溶接部における熱影響ゾーンの応力勾配による影響を受けやすいため、この領域ではメッシュのサイズを適切に設定することが重要です。

このような状況では、構造化された四辺形メッシュが理想的です。これは、溶接トウ部のピーク応力と、その領域周辺の急な応力勾配を捉えるのに適しています。規則的な形状の段階的なメッシュサイズは溶接部の耐久性を評価するのに理想的ですが、衝突安全分析の要件は異なります。ここでは、計算効率のために均一なサイズのメッシュが推奨されます。

メッシュサイズの勾配が適切でない場合、陽解法ソルバーの解析時間が長くなる可能性があります。衝突安全分析およびNVH解析の両方で、溶接部の剛性を正確に表現することが最も重要です。これは、モーダル解析と調和解析で動的な衝突荷重または固有振動数モード下での構造によるエネルギー吸収を正確に計算するために不可欠です。

Seam welds simulated with hex elements to maintain weld root and toe locations.

Ansys Mechanicalには、溶接構造のパラメトリック設計を可能にする明確な利点があります。設計変更に伴う溶接部の自動再生機能により、生産性が大幅に向上します。衝突、耐久性、NVHのワークフローのための最小限の設定でメッシュを生成できる利便性と、疲労寿命を計算するためのAnsys nCode DesignLifeへのシームレスな接続性により、優れたユーザー体験を実現します。

詳細については、オンデマンドウェビナー「Ansys MechanicalによるFEA前処理の生産性向上」でご紹介します。

また、Ansys Learning HubのAnsys Explicit Dynamics Courseを受講することもできます。