-

-

学生向け無料ソフトウェアにアクセス

Ansysは次世代の技術者を支援します

学生は、世界クラスのシミュレーションソフトウェアに無料でアクセスできます。

-

今すぐAnsysに接続!

未来をデザインする

Ansysに接続して、シミュレーションが次のブレークスルーにどのように貢献できるかを確認してください。

国および地域

無料トライアル

製品およびサービス

リソースとトレーニング

当社について

Back

製品およびサービス

エレクトロニクスの信頼性予測ソフトウェアであるAnsys Sherlockを使用して、フィールドプログラマブルゲートアレイの振動および衝撃解析を実行

1995年に公開された映画、「Apollo 13」でも描かれたように、宇宙では失敗という選択肢はありません。幸いにも、アポロ13号のミッションでは回避できましたが、宇宙飛行士が命を落とす重大な事故だけでなく、熱的応力や機械的応力によって半導体チップの電気リード線が破断するような小さな事故も含まれます。プリント回路基板(PCB)の故障は、非常に高価な無人衛星を喪失するだけではなく、その研究開発にかけた時間や労力もすべて無駄になる可能性もあります。そのため、打ち上げ前に各チップ設計を完全にテストすることが不可欠です。

南アフリカに本社を置く衛星コンポーネントおよびサブシステムの多国籍メーカーとして信頼されているNewSpace Systems社は、最近、フィールドプログラマブルゲートアレイ(FPGA)の設計でこのような問題に直面しました。FPGAとは、最新の制御回路の頭脳となる集積回路です。NewSpace Systems社は、ロケットの打ち上げ時に生じる激しい振動や衝撃荷重を含め、宇宙に向けた打ち上げに耐えるFPGAの開発を目指しています。また、衛星の運用時には、繰り返し荷重によって疲労故障が発生する可能性がありますが、寿命(通常は数十年)にわたって100%の信頼性で性能を発揮し続ける必要があります。

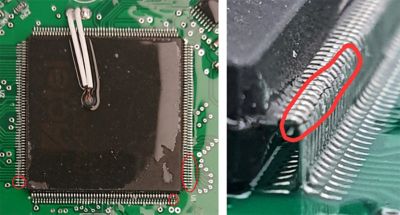

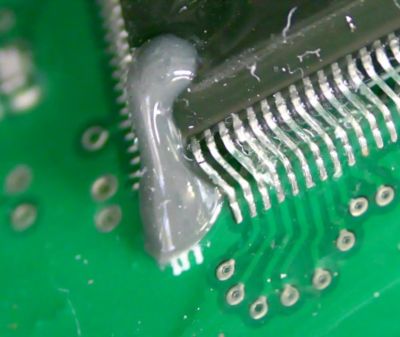

この新しいFPGAの初期の物理的振動試験では、2つの電気リード線に亀裂があることが明らかになりました(図1の赤色で示した領域)。そのため、基板の再設計が必要になりました。しかし、物理的なプロトタイプの製作とテストは、時間とコストのかかるプロセスです。そこで、NewSpace Systems社は、Ansys Select Channel PartnerであるQfinsoft社の支援を受けて、故障の原因をシミュレーションして、さまざまな緩和戦略をテストするために、エレクトロニクス信頼性予測ソフトウェアであるAnsys Sherlockを導入しました。Sherlockの導入後、それまで数週間かかっていた設計テストが数時間で完了しました。

図1: 振動試験の後、NewSpace Systems社は、フィールドプログラマブルゲートアレイ(FPGA)のリード線の一部に亀裂があることに気づいた。

最適解をシミュレーション

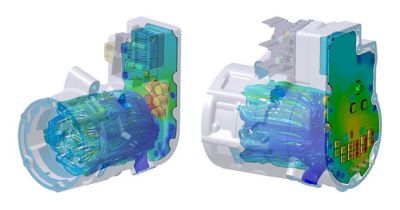

Sherlockは、設計の早期段階で、コンポーネント、基板、システムレベルでの電子ハードウェアの寿命を高速に予測する、物理ベースのエンジニアリングシミュレーションソリューションです。Sherlockでも、はんだ疲労など、一部の基本的な解析を実行できますが、完全な機械的荷重シミュレーションには、外部の有限要素法解析(FEA)ソルバーが必要となります。そのため、Sherlockは、FEAをバックグラウンドで実行する構造解析ソフトウェアのAnsys Mechanicalとシームレスに連携できます。シミュレーション結果の解釈は、Sherlockで行います。

FEAモデリングを実行

このケースでは、リード線の故障において振動が主な懸念事項であったため、まずモーダル解析を実行して、FPGAが取り付けられているPCBの固有振動周波数が特定されました。固有振動数は、基板層、コンポーネントの位置、リード線のタイプ、基板の取り付けポイント、ポッティングおよびステーキング接着領域の影響を受けます。

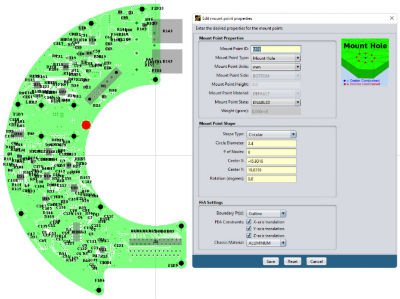

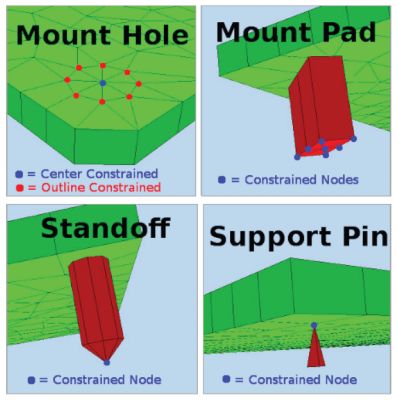

コンポーネントがPCBの振動にどのように影響するかを示す1つの例として、取り付けポイントを見てみましょう。通常、取り付けポイントには、基板を貫通する穴を開けられるように、レイアウト設計上に余分なスペースが確保されています(図2aの大きな黒い円を参照)。ただし、PCBの取り付け方法の正確な詳細は不明です。Sherlockでは、各位置で使用する予定の取り付けタイプを定義できます(図2b)。取り付けタイプによって、衝撃や振動などの荷重が基板材料にどのように伝わるかは異なります。

図2a: 通常、取り付けポイントには、基板を貫通する穴を開けられるように、レイアウト設計上に余分なスペースが確保されている(大きな黒い円)。

図2b: エレクトロニクス信頼性予測ソフトウェアのAnsys Sherlockでは、各位置で使用する予定の取り付けタイプを定義できる。

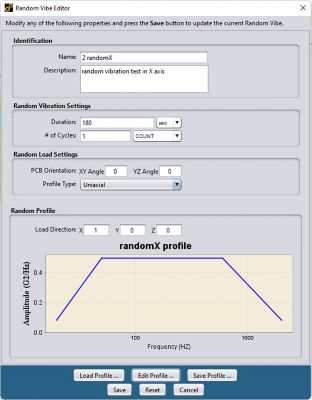

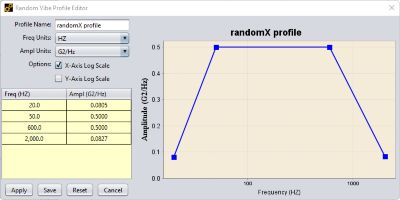

NewSpace Systems社では、認証試験については、ランダム振動(RV)、機械的衝撃(MS)、調和振動(HV)の3つの機械イベントを調査対象としました。各イベントは、固有の荷重プロファイルを用いて定義されました。たとえば、図3aにはロケットの打ち上げに関連するRV荷重イベントが示されており、それに関連する振動パワースペクトル密度(PSD)の統計プロファイルが図3b示されています。

同社では、RV解析に必要な20~2,000Hzの周波数のみを考慮する必要がありました。Sherlockでは、991~1,829Hzの範囲で5つの振動モードが特定されました。これは、200Hz未満の振動モードが必要なHV解析を実行できないことを意味しており、懸念される領域としてのHVを排除できました。

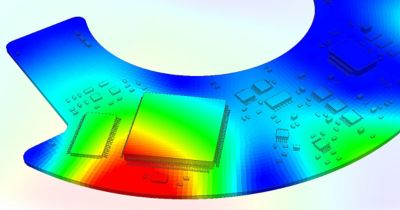

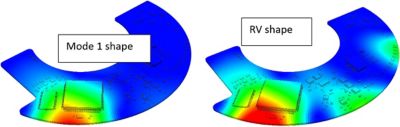

RVについては、3つの軸(x、y、z)すべての振動を考慮しました。変位コンタープロットでは、RV変位が1次固有振動数によって支配されていることが示されています(図4の形状で比較。赤色は変位が大きいことを示す)。基板の基本性能に問題はありませんでしたが、Sherlockではz軸の振動でコンポーネントの明らかな故障が計算されました。そのコンポーネントは、予想されたとおりFPGAでした。

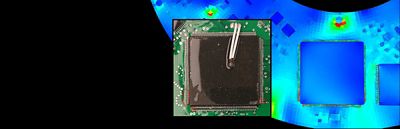

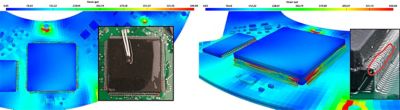

Sherlockでは、そのFPGAが100%の確率で故障し、複数のリード線がひずみ限界を超えることが予測されました。実験結果(図5のはめ込み写真を参照)とシミュレーション結果の両方で、リード線の高いひずみと亀裂の間でほぼ同じ相関関係があることを確認できました。

図3a: ロケット打ち上げに関連するランダム振動(RV)荷重イベント

図3b: 関連する振動パワースペクトル密度(PSD)の統計プロファイル

図4: 変位コンタープロットでは、RV変位が1次固有振動数によって支配されていることが示されている(図4の形状で比較。赤色は変位が大きいことを示す)。

図5: 実験では、リード線の高いひずみと亀裂の間でほぼ同じ相関関係があることを確認できた。

2つの解決策を組み合わせて故障を低減

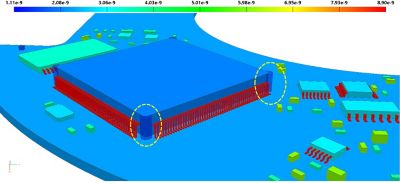

FPGAのリード線故障を防ぐために、NewSpace Systems社は2つの解決策を組み合わせようと考えました。1つ目は、コンポーネントのPCBに取り付けポイントを追加して、故障を引き起こす振動スペクトルの範囲から外れるように、共振モードの周波数を上げることでした。2つ目は、「ステーキング」と呼ばれるプロセスを用いて、シャーシの剛性を高め、共振モードを高めて、振動を受けるシャーシのたわみを低減することでした(図6bの黄色の楕円を参照)。ステーキングとは、樹脂または接着剤を使用してコンポーネント同士を接着したり、コンポーネントを基板に接着する方法です。接着剤によってチップが基板表面に固定されることで、リード線にかかる荷重の一部を取り除くことができます。

図6aおよび6b: FPGAのリード線故障を防ぐために、FPGAの四隅にステーキングを追加することを検討した。

取り付けポイントとステーキングという2つの解決策の組み合わせは、MechanicalでシャーシとPCBのRV解析を実行し、シャーシの総たわみとリード線の疲労寿命の両方を評価することで最適化されました。予想されたように、振動を受けた際のリード線の性能が向上しました。一方で、Sherlockでの寿命予測では、一部のリード線は故障することが示されましたが、その数は以前よりも少なく、2~3年経過して発生することが分かりました。これは、以前のシミュレーションで示されたよりも長い期間です。さらにいくつかのシミュレーションを実行した後、同社は当初の目標であった衛星の寿命にわたって100%の信頼性を持つFPGAを製造することができました。

Sherlockの機能の詳細については、Ansys Sherlockのページをご覧ください。

Advantageブログ

Ansys Advantageブログでは、専門家が投稿した記事を公開しています。Ansysのシミュレーションが未来のテクノロジーにつながるイノベーションをどのように推進しているかについて最新の情報をご覧ください。