-

-

学生向け無料ソフトウェアにアクセス

Ansysは次世代の技術者を支援します

学生は、世界クラスのシミュレーションソフトウェアに無料でアクセスできます。

-

今すぐAnsysに接続!

未来をデザインする

Ansysに接続して、シミュレーションが次のブレークスルーにどのように貢献できるかを確認してください。

国および地域

無料トライアル

製品およびサービス

リソースとトレーニング

当社について

Back

製品およびサービス

Ansysブログ

December 29, 2023

シミュレーションを用いてバイオリアクターの効率を最適化

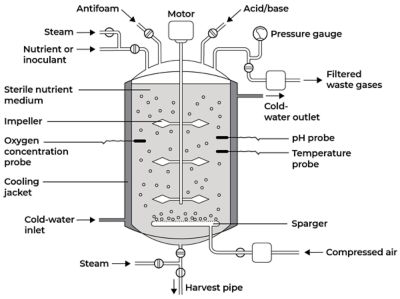

医薬品(錠剤、ワクチン、特殊医薬品など)を製造するプロセスは非常に高度なものです。平均的な医薬品の開発には10~12年の期間がかかるだけでなく、その費用は数十億ドルにも上ります。患者の安全を維持するためには、研究開発から製造、流通に至るまで、すべてのステップを慎重に管理する必要があります。バイオ医薬品の場合、そのプロセスの中心にあるのがバイオリアクターです。生物を収容するために使われるこのタンクは、患者の救命薬の製造と保護に不可欠です。医薬品メーカーはバイオリアクターの設計を最適化する新しい方法を常に模索していますが、Ansysは、シミュレーションを活用してその目標を達成するソリューションを開発しました。

バイオリアクターとは

バイオリアクターは、化学変換を達成するために生物学的触媒を収容する容器として広く定義することができます。この容器は、動物または植物の酵素や細胞を用いた生体触媒作用による生物の成長と代謝活性を最適化するように設計されています。バイオリアクターは、化学物質のみを扱う化学反応器とは異なり、生物学的物質を扱い、制御します。生物は化学物質よりも敏感で安定性が低いため、バイオリアクターはプロセスの偏差や汚染を防ぐべく、より厳密に管理されます。

反応速度、細胞増殖、プロセス安定性は、バイオリアクター内部の条件に依存します。以下に、厳密に監視および制御する必要がある条件の例をいくつか示します。

- 気体(空気、酸素、窒素、二酸化炭素など)の流量

- 温度

- pHおよび溶存酸素レベル

- 撹拌速度および循環速度

- 泡の発生

バイオリアクターの種類

バイオリアクターには、主にバッチ型、連続型、半連続型の3種類があります。タンクが汚染される可能性があるため、多くの企業はバッチバイオリアクターを閉鎖型プロセスで使用し、タンクにウイルスや細菌が侵入するリスクを最小限に抑えています。これは、汚染が発生すると、医薬品のバッチ全体を廃棄する必要が生じ、その結果、数百万ドルの収益損失につながる可能性があるためです。

種類 | メリット | デメリット |

バッチ処理 |

|

|

連続プロセス |

|

|

半連続またはフェッドバッチプロセス |

|

|

バッチバイオリアクター設計の例。出典:Singh、Jagriti & Kaushik、Nirmala & Biswas、Soumitra(2014).『Bioreactors – Technology & Design Analysis』

バイオリアクター設計の最適化

バイオリアクタープロセスは数週間にわたって実施され、プロセス終了時のタンク内の薬物量が、販売量となります。このため、メーカーは、効率を向上させて、各バッチの価値を最大限に高めるために、絶えず努力しています。

バイオ医薬品メーカーが混合タンク内の流体力学環境をモデル化することは目新しいことではなく、これまでも、数値流体力学(CFD)を使用して、流体の流れのパターン、タンク内の気泡の分布、それが培地内の溶存酸素レベルに与える影響を予測していました。しかし、モデリング作業に際しては、混合パターンとタンク内に存在する細胞の関係という、製造プロセスの主要な要素の1つが無視されることがよくあります。Ansysのエンジニアは、これを調査するため、Ansys Twin BuilderとAnsys Twin Deployerを用いて、バイオリアクターのデジタルツインモデルを作成しました。このデジタルツインモデルは、CFDモデルと細胞代謝モデルを連成したものです。

バイオリアクター内の流体の流れと質量輸送に関する定常状態の3次元モデルを作成した後、実験データと照らし合わせて、その妥当性を検証しました。次に、バイオリアクターの制御空間において実験計画法(DOE)を実施し、インペラの回転速度と、酸素流量が液相への酸素の質量移動に与える影響について理解を深めました。このDOEの結果は、機能モックアップユニット(FMU: Functional Mock-up Unit)としてエクスポートしました。

さらに、細胞の増殖速度、生成物の生成速度、タンクのpH変化速度、および糖と酸素の消費速度を表す代謝モデルをTwin BuilderのModelicaプログラミングライブラリを用いて作成しました。このモデルは、5つの常微分方程式(パラメータごとに1つずつ)で構成されたものであり、その妥当性は文献データと照らし合わせて検証しました。また、細胞代謝モデルは、ROMを必要としないほど高速に実行できます。

Twin Builderで作成したデジタルツインモデルは、Modelicaモデルに混合タンクROMが接続された構成になっています。このデジタルツインモデルが混合プロセスを確実に動作させ、すべての性能要件を満たすようにするために、比例・積分・微分(PID)コントローラーを調整しました。このコントローラーの目的は、液相の酸素飽和度を95%以上に維持することでした。

デジタルツインモデルは、Twin Deployerを用いて展開しました。さらに、結果として得られたソフトウェア開発キット(SDK)を使用してダッシュボードを作成し、可視化を効率化しました。このカスタマイズ可能なダッシュボードでは、プロセスセンサーからストリーミングされるデータの概要を把握できるだけでなく、タンク性能の他の指標(タンク内の細胞濃度や医薬品の製造量など)を示す仮想センサーの現時点での出力を確認することもできます。

バイオ医薬品業界のメーカーは、Ansysのエンジニアが作成したデジタルツインモデルを使用することで、バイオリアクターの性能をより総合的に理解することができます。特筆すべき点として、Ansysのソリューションでは、タンク内の流れ条件と質量移動条件との間の明示的な関係や、これらの条件が、薬物を生成している生物細胞に与える影響を把握することができます。これにより、医薬品メーカーは現時点のプロセスパラメータに基づいてタンクの性能を継続的に解析し、最適化することで、最終的にタンク収率を向上させることができます。

実際に試してみたい方は、Ansys Twin Builderの無料トライアルをダウンロードしてください。