-

-

学生向け無料ソフトウェアにアクセス

Ansysは次世代の技術者を支援します

学生は、世界クラスのシミュレーションソフトウェアに無料でアクセスできます。

-

今すぐAnsysに接続!

未来をデザインする

Ansysに接続して、シミュレーションが次のブレークスルーにどのように貢献できるかを確認してください。

国および地域

無料トライアル

製品およびサービス

リソースとトレーニング

当社について

Back

製品およびサービス

Ansysブログ

April 2, 2020

加速寿命試験(ALT)によって電子部品の故障を予測

加速寿命試験とは

加速寿命試験(ALT: Accelerated Life Testing)は、電子製品または電子部品の信頼性とロバスト性を調査できる迅速で費用対効果の高いソリューションです。

ALTを実行することで、潜在的な故障リスクを発見し、製品またはコンポーネントの寿命特性を運用現場で調査するよりもはるかに高速に定量化できるため、製品設計の改善と市場投入までの時間の短縮につながります。

製品の信頼性は、

特にプリント回路基板(PCB)などの

電子製品の成功に不可欠である。

ALTでは、実際の使用期間よりも短期間で損傷が発生するように、使用環境で想定される以下のようなストレスを、高い負荷で与えます。

- 衝撃および振動

- 温度変化

- 湿度

- 電源のオン/オフの繰り返し

これらのテストプロトコルを容易に実装する方法については、ウェビナー「テスト計画の作成 – 加速要因と寿命予測」をご覧ください。

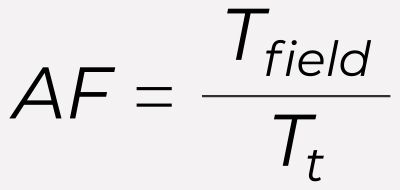

加速要因とは

加速要因(AF: Acceleration Factor)は、特定の故障メカニズムにおける運用時間と試験時間の比率であり、寿命を予測するための効果的なALTを設計する上で重要な要素となります。

AF: 加速要因

Tfield: 運用時間

Tt: テスト時間

加速寿命試験のタイプ

ALTには2つのタイプがあります。

- 定性的ALT

- 定量的ALT

定性的ALTでは、故障モードとメカニズムのみが明らかになります。たとえば、以下の定性的テストがあります。

- 高加速寿命試験(HALT: Highly Accelerated Life Testing)

- 高加速ストレススクリーニング(HASS: Highly Accelerated Stress Screen)

- 耐久試験

- 環境ストレススクリーニング

これらは、製品の品質と信頼性を向上させるために必要となる、一般的な故障モードや、設計上の欠陥を明らかにするために用いられるテストです。デバイスがテストに耐えることができれば、定性的テストに合格したとみなされます。さらに、定性的テストでは、定量的な加速試験で使用されるストレスのタイプとレベルのための入力データが提供されます。

定量的ALTでは、電子部品の寿命特性をいくつかの信頼性レベルおよび信頼度で定量化します。加速モデルを使用することで、与えられたストレス要因と故障までの時間の相関関係が示されます。たとえば、一般的に使用されるストレス試験には、以下のものがあります。

- 熱サイクル試験(TC)

- 温度-湿度-バイアス試験(THB)

- 高温劣化試験

- 機械的サイクル試験

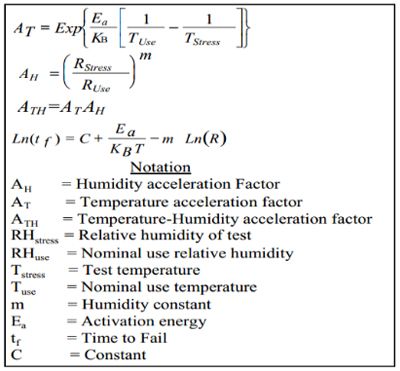

THB試験の

加速モデルの例

プリント回路基板アセンブリ(PCBA)に対しては、運用寿命予測のALTに加えて、特定の基板レベル信頼性テスト(BLRT: Board Level Reliability Test)を実行して、デバイスがプリント回路基板(PCB)にはんだ付けされた後の半導体パッケージのロバスト性を評価できます。これらは、具体的なテスト内容に応じて定性的または定量的であり、設計および製造プロセスで信頼性の高いアセンブリを得るのに役立ちます。

BLRTの重要性についての詳細は、ホワイトペーパー「基板レベル信頼性テストを成功させるための6つのステップ」をご覧ください。

加速のタイプ

テストにおける加速は、以下の形式をとります。

- 使用率加速

- 高ストレス加速

使用率加速では、試験対象装置(DUT: Device Under Test)に加えるストレスを、運用環境で受けるストレスと同じレベルに維持しながら、ストレスの速度を増加させます。この増加させた頻度が、テストにおいて妥当な範囲内である場合、DUTにはそれより高いストレス要因は加えられません。

たとえば、電子レンジのドアを10秒ごとに開閉して、使用環境で想定される特定のサイクル数に達するまでテストを継続します。これは、業務上の用途だとしても、実際の環境で想定される頻度よりもはるかに高いペースですが、ドアの開閉にかかる力自体は、実環境と同じです。実際の使用環境では開閉の頻度は大幅に低いため、高速で開閉することで、実際の頻度で実施すれば数年かかるようなテストを、数時間から数日で完了させることが可能です。DUTの実環境における使用サイクルが非常に高い場合(連続使用に近い)、テストで達成できる加速量は制限されます。

高ストレス加速では、使用環境で実際にデバイスが受けるよりも高いレベルまでストレスを上昇させます。ここでは、「高ストレス」という表現を使用しています。これは「過応力」という表現がデバイスの設計限界を超えることを意味し、誤解を招く可能性があるためです。高ストレス加速を使用する場合は、テスト時にデバイスが使用環境で経験しないような故障メカニズムを引き起こすまでストレスを加えることは推奨されません。

たとえば、屋外用の照明スイッチを高温および低温下で作動させるテストを行う場合、非常に極端な温度条件(アリゾナ州フェニックスの気象条件など)を超えるような条件であっても、テスト温度が照明スイッチの設計限界内に収まっていれば適切なテストと言えます。つまり、テスト時のストレスレベルを適切に制限するためには、デバイスの仕様と材料特性に基づいて設計限界を考慮しなければなりません。

テスト時のストレスレベルは、設計および材料特性の

上限から下限までの範囲内に収める必要がある

寿命予測の設定

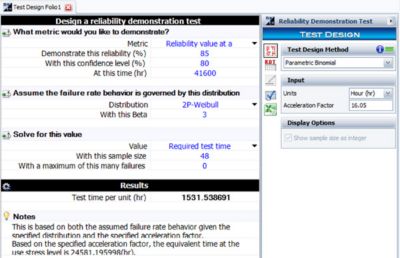

AFを設定してALTを実装すると、寿命予測のテスト時間に影響を及ぼす多数のパラメータを考える必要があります。以下のパラメータがあります。

- 運用寿命(使用サイクルを考慮)

- 信頼性因子(例: 90%信頼性)

寿命予測の設定パラメータ

- 信頼度因子(例: 80%信頼度)

- 決定された加速要因

- 仮定された信頼性分布

- テスト時のサンプルサイズ

AFは、対象となる故障メカニズム(熱-機械応力、熱劣化など)に依存し、それによって使用される加速モデルのタイプも決まります。モデルは、活性化エネルギー、ストレスレベルなど、対応するパラメータと相関関係にあることが必要です。

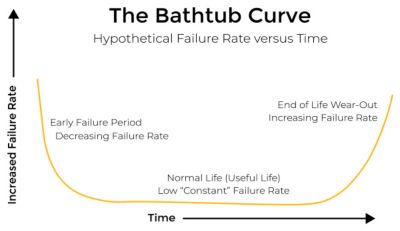

バスタブ曲線

一般的に使用されるアダプティブな信頼性分布は、関連するベータ値(β)を用いた2パラメータによるワイブル分布です。この値は、故障履歴(故障までの時間または故障までのサイクル数のプロットから計算)または一般的なバスタブ曲線に沿った予想故障に基づきます。摩耗タイプの故障メカニズムでは、一般的に、βは1より大きくなります。

- 早期故障期間の場合はβ< 1

- 一定故障率(ランダム故障)の場合はβ= 1

- 摩耗故障の場合はβ> 1

標準的な信頼性ソフトウェアツールで、これらのパラメータを使用して、以下を決定できます。

- 目的のテスト期間を達成するために必要なテストサンプル数(n個)

- 設定した信頼性、信頼度、およびテストサンプル数を使用して使用環境における目標寿命を達成するために必要なテスト期間

寿命予測解析

ALTのテスト計画を決定し、実行した後に、結果を解析できます。故障が発生しなかった場合は、デバイスで要求される信頼性および信頼度の指標と、対象となる故障メカニズムが決定します。故障が発生した場合は、結果を統計的に解析して、予測寿命に外挿するために、いくつかの故障があることが理想的です。加速要因(AF)および加速寿命試験ALTについての詳細は、ウェビナー「テスト計画の作成 – 加速要因と寿命予測」をご覧ください。