-

-

学生向け無料ソフトウェアにアクセス

Ansysは次世代の技術者を支援します

学生は、世界クラスのシミュレーションソフトウェアに無料でアクセスできます。

-

今すぐAnsysに接続!

未来をデザインする

Ansysに接続して、シミュレーションが次のブレークスルーにどのように貢献できるかを確認してください。

国および地域

無料トライアル

製品およびサービス

リソースとトレーニング

当社について

Back

製品およびサービス

Ansysブログ

December 6, 2023

ブレーキダスト排出のサイクルを断つ

自動車の排ガスについて考えるとき、多くの場合、テイルパイプから排出されるガスや煙のイメージが頭に浮かびます。しかし、自動車はブレーキの摩耗、タイヤの摩耗、道路の摩耗など、おそらく考えたことがない他の潜在的な汚染粒子を放出します。実際には、排ガスの15%のみがエキゾーストから排出され、残りの85%はこれらの他のソースから排出されています。そのうち、ブレーキディスクから放出される小さな金属粒子は、ろ過によって捕捉できる可能性が最も高くなります。欧州連合(EU)は、ブレーキディスク粒子を含む、車両からのすべての排ガスを規制する法律を検討しています。

ドイツのルートヴィヒスブルクにあるMANN+HUMMEL社のエンジニアは、インドのオフィスから追加のエンジニアリングサポートを受けて、Ansys Fluentを使用してブレーキから放出される金属粒子の流れをシミュレーションしています。目標は、ブレーキキャリパーに取り付けるパッシブフィルタ(可動部品なし)を設計して、周囲に排出される前に粒子を捕捉することです。

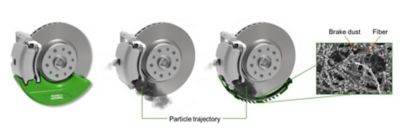

MANN+HUMMEL社のブレーキダスト粒子フィルタ(BPDF)のフィルタ概念。緑色はブレーキパッドに取り付けられたフィルタ装置。放出されたブレーキダストは金属繊維製のフィルタグリッドで捕捉される。

エンジニアリングチームにとって、Ansysのソフトウェアを導入するという決定は簡単なものでした。

MANN+HUMMEL社のフィルタエレメントシミュレーションマネージャーであるChristoph Schulz氏は、次のように述べています。「Ansys Fluentの経験を持つ多くのエンジニアが在籍しているという大きな強みがありました。 そのため、このプロジェクトを開始したとき、Ansysは私たちにとって第1選択肢でした。」

ブレーキ粒子放出のモデリングでの課題

ブレーキディスク/パッドシステムは比較的シンプルなように見えますが、思っているよりもモデル化するのは困難です。

Schulz氏は次のように述べています。「ブレーキディスク粒子の生成と流れの物理特性は完全には理解されていません。このトピックを完全に理解しようとすれば、研究を行い、いくつかの博士論文を執筆することになるでしょう。」

ブレーキダスト粒子フィルタ(BDPF)を追加したこのシステムのシミュレーションでは、(他の変数とともに)次の点を考慮しなければなりません。

- 内部ベンチレーテッドブレーキディスクの回転によって生成されるBDPF内の流れ場全体

- ブレーキパッド、ブレーキディスク、金属フィルタの材質

- 0.1~10µmの金属粒子径に対するフィルタの分離効率

- 捕捉されるための、フィルタ媒体への金属粒子の衝突確率

- 10~130km/hの準静的流量

- ブレーキ時のBDPFの加熱による熱的影響

Schulz氏は、これらの点のいくつかをさらに詳しく説明します。それによると、ブレーキディスクの材料(主に鋳鉄)やブレーキパッドの材料(鉄、銅、鋼、グラファイトなどを結合させた金属)は、これらの部品のメーカーによって異なるため、ブレーキ中にそれらの間で発生する摩擦の量が異なります。この摩擦により、ディスクからの金属粒子が異なる径および量で形成されます。したがって、粒子の径と数は、ブレーキメーカー、温度、および油圧ブレーキシステムによって加わる力に依存します。

温度はまた、金属粒子がブレーキ内を通過する空気中に放出されるか、または初めはディスクに固着して後で放出されるかを決定します。それらが放出されると、冷却空気が流れる穴が空いている、ディスク内部の換気装置に流れ込みます。この気流は、走行速度や風の状態によって大きく変化します。

BDPFを設計する際には、ろ過システムが気流の問題を増大させないように注意することも必要です。ろ過媒体として機能する金属メッシュは、特にフィルタがしばらく使用されていて、捕捉された粒子でメッシュが詰まっているときに空気の流れを遅くします。空気の流れが低下すると、望ましくない過熱につながる可能性があります。

Schulz氏は次のように述べています。「これらすべての変数がブレーキ粒子ろ過装置の設計の複雑さを増大させます。そして複雑さは設計の不確かさにつながります。」

シミュレーションによる不確かさの軽減

これらの課題を解決するための研究と論文執筆のために複数の博士課程の候補者に資金を提供する代わりに、MANN+HUMMEL社のエンジニアリングエアフィルタエレメントおよびシミュレーション担当ディレクターであるFlorian Keller博士は、BDPFを備えたブレーキシステムを介した粒子の流れをより深く理解して追跡するための研究を主導しました。その結果、SAE Internationalが発表した論文『ろ過効率を数値的に予測するためのモデリング手法の開発』に次のように記載されています。

「内部ベンチレーテッドブレーキの数値流体力学(CFD)シミュレーションは最先端になっていますが、ブレーキ付近での粒子の発生と放出から粒子動力学までの包括的なモデルはまだありません。」

本論文では、Fluentを使用して10個の異なるフィルタ設計と4つのフローティングキャリパーブレーキシステムのろ過をシミュレーションするこのような包括的なモデルを開発する彼のチームの取り組みについて説明しています。

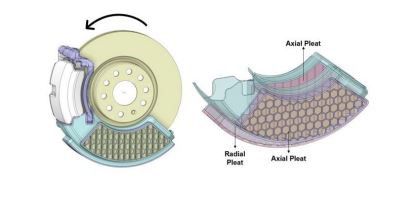

シミュレーションで使用されるBDPFは、ハウジングの軸方向サーフェスと半径方向サーフェスの両方に配置されたプリーツ型のメタルファイバーフィルタグリッドで満たされたハウジングで構成されています。プリーツにより、ろ過媒体の表面積が増加します。ハウジングはブレーキキャリパーに取り付けます。ブレーキディスクが回転すると、空気が内部換気装置を介してBDPFに流れます。この空気にはブレーキからの金属粒子が含まれており、フィルタメッシュに捕捉される可能性があります。シミュレーションの目的は、ブレーキを離れた金属粒子のうち、フィルタによって捕捉される割合を計算することです。

ブレーキダスト粒子フィルタのプリーツ型フィルタ構造

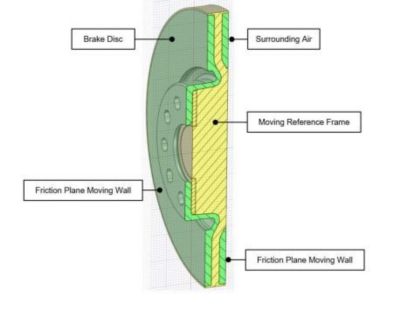

論文によると、Keller博士と彼が率いるチームは、移動基準座標(MRF)アプローチを用いてシミュレーションをセットアップしました。そこでは、Fluentのナビエ・ストークス流体流れ方程式が静止座標系から移動座標系に変換されます。これは、移動基準座標での粒子の相対速度、慣性座標系での速度、角速度、および移動座標系での原点からの位置ベクトルを考慮することによって達成されます。このアプローチを使用すると、空気の加速にコリオリ力と遠心力が含まれ、これが内部換気領域の気流を駆動します。

移動基準座標シミュレーションの概念を示すブレーキディスク

このチームは分散層モデリング(DPM)を使用して粒子の挙動を注入、追跡、および解析して、最終的にはBDPFのろ過効率を計算しました。密度が2,650kg/m3で、径が0.1μm、0.5μm、1μm、2μm、3μm、5μm、7μm、および10μmの離散粒子を、ブレーキパッド付近の4つの注入ポイントからシミュレーション領域内に注入しました。

粒子の軌道追跡の積分ステップ数は、不完全な追跡を減らすために70,000に設定されました。Fluentによって明らかにされた、シミュレーションされた粒子追跡は、粒子が初めはフィルタ媒体に向かって放射状に移動し、その後でフィルタエレメントに沿って円周方向に流れることを示しています。金属粒子は、ろ過媒体の表面に到達すると捕捉されたと見なされ、領域出口から流出した粒子は自由であると見なされます。

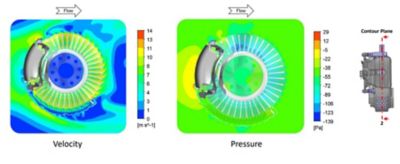

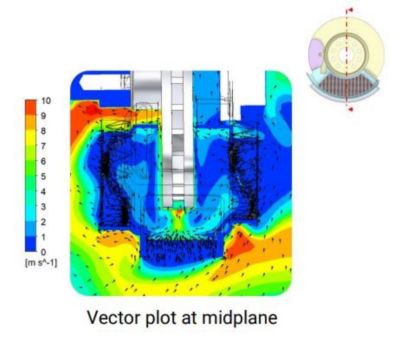

ブレーキダスト粒子フィルタ(BDPF)を含むブレーキシステム内の流量れの速度および圧力コンターのシミュレーション結果

1回のシミュレーション実行からの粒子追跡および衝突位置

これらのシミュレーションから、Keller博士のチームは、ブレーキパッドとディスクから到達した金属ダスト粒子の流れを追跡し、フィルタ媒体への衝突確率を予測して、粒子径分布を決定し、10個のBDPF設計の全体的なろ過効率を計算することができました。ダスト粒子がろ過媒体に衝突する確率は、設計の1つで80%に達しました。

MANN+HUMMEL社のエンジニアは、シミュレーション結果と実験結果を比較するために実機によるブレーキテストベンチを開発しました。Keller博士と彼のチームは、Fluentのシミュレーションを使用することで、ヨーロッパと日本で運転されている車両を代表する最高の動力質量比を持つ車両を含む、自動車のWLTCクラス3サイクルの実機試験と比較して、ろ過結果を最大10%の精度で予測できると結論付けました。

シミュレーションと実験の結果が密接に一致したとしても、シミュレーションはより詳細な情報を提供します。

Schulz氏は次のように述べています。「テストベンチから簡単に得られないのは、流れ場の印象と粒子の動きそのものです。つまり、シミュレーションを使用することで大きな利点がある部分です。このブレーキシステムを見ると、粒子がフィルタエレメントに捕捉されず、逃れるための小さな隙間が多数あります。実際のテストベンチよりも、シミュレーションでこれらの隙間を確認する方がはるかに簡単です。Fluentは、流れと粒子の動きの詳細を明らかにする上で大きな強みとなります。」

Ansys Fluentがどのように役立つかをご覧ください。