ANSYS 部落格

May 26, 2023

在設計中應用強健性以克服製造中的不確定性

致力支援所選擇的最佳設計,可以提高最終產品的品質。工程團隊通常會因為不確定自己的容錯程度,而高估或低估設計品質。這通常會導致浪費多餘的材料、成本和時間。大多數工程師都熟悉最佳化技術,但穩健性評估才能進一步證明品質。

生產電子產品的工廠裡的生產線工作人員

評估強健性的程序包括:

- 識別製造階段可能產生不確定性並影響最終產品品質的隨機參數,例如隨機環境變數或材料屬性。

- 將製造過程中的統計資料作為機率注入模擬模型中,以進行不確定性量化,並預測這些參數的相對影響。

- 使用人工智慧/機器學習 (AI/ML) 演算法迭代設計,並透過自動化和系統化的模擬程序找到最佳值。

許多公司使用 Ansys optiSLang 進行最佳化。以下是其中一些公司如何使用這項產品來證明或提高其設計和最終產品的穩健性。

自動傳輸的成本與功能最佳化

產品設計的一大挑戰是確定功能和成本的最佳組合;然而,達成這一目標的方法有很多,每種方法在開發範圍方面需要顧及的層面都不相同。

一家全球汽車製造商在自動變速箱裝置設計中,比較與評估電磁圈設計款式時,便親身體驗到這點。該公司使用 optiSLang 和 Ansys Workbench 建立電腦輔助模擬方法,這種方法會考量材料、公差、元件拓撲、幾何參數和製造程序。這個工作流程在短時間內產生各種電磁閥設計,並針對每種設計進行了成本與功能的最佳化。藉由瞭解每個選項的技術功能和經濟層面之間的關係後,團隊就能選擇最穩健的設計。

銅膜的建模校準

由於其導電和導熱特性,銅薄膜在半導體業中很常見。半導體的功能取決於此金屬在各種溫度下的效能。一般而言,金屬薄膜與同一材質的大型固體具有不同的物理特性,因此其行為也不同。為瞭解銅薄膜的應力應變回應,並比較參考實驗與模擬結果,半導體製造商會使用 optiSLang 來確定要使用的正確材料模型。

技術人員在製造廠中握著半導體晶圓

「手動」驗證大約需要三週,執行 70 個模擬。但是在設定方法後,optiSLang 能在一天內完成 284 次模擬。程序中最耗時的部分不是實際的運行時間,而是關於參數變更的分析與決策,這些變更可能會實現更精確校準實驗結果。optiSLang 有助於提高程序結果的品質和效率。

製造裝置最佳化

一家公司的輕量化車床夾頭設計,為尋求快速高效率零件生產的客戶提供最大的負載容量。將拓撲最佳化 (用於找出最輕量的合適設計) 與參數最佳化 (用於找出最長的夾頭壽命) 相結合,創造了強健的結果。

以 optiSLang 將多目標最佳化後,終於發現最理想的設計,質量減少 30%,且質量慣性降低 40%。

將夾爪導引區域內的參數最佳化可增加硬度,改善吸盤的核心夾緊功能。

有限元素參數最佳化,可降低凹口應力,並在針對車床夾頭的限制下達到最高硬度

與 Mercedes-Benz 合作,以可靠性分析方法驗證 ADAS

先進駕駛輔助系統 (ADAS) 有助於實現新興的車輛功能,如自動緊急剎車、行人偵測、停車輔助和兩眼視覺偵測。隨著這些系統承擔更多功能,它們變得越來越複雜,因此驗證其安全性也更具挑戰性。要在實地測試中評估系統故障機率的里程數幾乎是不可能的任務,因此汽車製造商 Mercedes-Benz AG 轉向模擬,使用 optiSLang 找出安全功能測試與評估的重要交通情境。

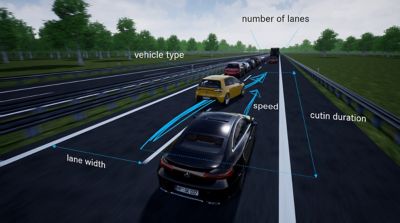

Mercedes-Benz 的切入情境,在模擬環境中註記感興趣的參數

這種方法減少了所需的具體交通情境數量,以證明特定功能,並在極短的時間內判斷每個情境的風險。Mercedes-Benz AG 能夠使用此方法及其模擬結果,產生三級 ADAS 認證提案。這說明了設計環境偵測能力的資格。

optiSLang 的另一個使用案例是在汽車製造領域中規劃與開發容錯概念。在汽車產業中,準備容錯分析不僅費時,有時又容易出錯,特別是由數百個零件組成的體內白色 (BiW) 結構。在此製造階段,汽車的車架已組裝完成,但未上漆。

為了進行精準的公差分析建模和製造性分析,工程師需要特定的資訊 (例如夾具概念和連接位置),以便使用模擬軟體定義接觸條件、範圍和測量。實際上,在產品開發過程中創建的單一零件公差資訊,以及製造過程和模擬參數的公差,都會傳輸到模擬模型中。optiSLang 可以容納公差範圍,因此很容易在公差敏感性分析中考慮多個輸入變數,以確保穩健的組裝。

欲了解更多關於模擬驅動最佳化、穩健性評估和電子及積體電路 (IC) 應用中的不確定性量化相關資訊和範例,請註冊參加我們即將舉辦的線上研討會「針對六標準差設計:參數變化造成的電子元件差異」。