ANSYS BLOG

May 12, 2022

Ansys 加速本田汽車公司的開發並簡化設計流程

由於經銷商的存貨創歷史新低,購買新車確實具有挑戰性。對於汽車製造商來說,這是一個更加艱難的商業環境,他們正在努力克服疫情過後的滯銷。半導體晶片短缺正在顯著減緩汽車生產,全球電動汽車的轉型正朝著淨零排放邁進。

在西方國家以及印度和中國等其他國家,電動汽車開發是一個高風險的提議,這些國家在政府的支持下變得越來越具有競爭力。在這種情況下,日本汽車製造商擔心失去其長期積累的技術、知識和供應鏈優勢。

為了遏制當前環境的影響,本田汽車公司的汽車營運部希望 Ansys 能夠簡化開發並加快設計決策,從而提前開發程序。通過在開發初期預測並解決技術問題,該團隊希望避免由於原型測試失敗而導致的後期更改,或者避免生產中出現的會顯著減緩產品開發速度的設計變更。

時機就是一切

Yutaro Shimoda 和 Koya Sugawara 在使用 Ansys 模擬軟體幫助解決這些挑戰方面擁有豐富的經驗。兩人在本田汽車事業部汽車事業部製造中心整車開發管理部車輛開發二部,負責前保險桿和車門後視鏡的開發。

對於 Shimoda 和其團隊而言,任何生產決策的時機對於一般汽車開發流程(從規劃到開發和生產準備)都至關重要。在越後期的設計階段,團隊越難以自由地更改既有設計;然而在早期階段,性能評估的準確性較低是很常見的。因此,在原型測試期間,在圖紙開發階段基於經驗和知識導向是優先於基於性能評估導向的。

由於在實體原型之前,性能評估結果則優先應用於製造用圖,這導致團隊的重複的工作量增加。這種增長促使在前期階段使用電腦輔助工程 (CAE) 分析3D 列印的單一零件或模型,這也帶來了一系列挑戰。

“每次新車設計完成後,我們都會與相關部門開會。我們必須在會議擬定的日期前完成性能評估,” Shimoda說。 “我們當然會使用 3D 列印部件進行 CAE 分析和運行測試以進行性能評估,但如果有多個設計,這些都需要一些時間。特別是在尚未使用原型的階段,我們必須隨時使用 3D 列印機可以在真實的類似車輛的環境中評估性能,但這對我們來說是沉重的負擔。”

使用 Ansys Discovery 進行設計選擇和驗證

Shimoda 的團隊使用 Ansys Discovery 解決了這些挑戰。借助模擬軟體,團隊將多項設計的測試和性能評估拋開,轉而進行測試前的設計分析和選擇,減少了測試相關的工作量。此方式還啟用了主要涉及實體原型測試的前期常態項目。

Shimoda 說:“一直需要及時分析和性能評估以促進開發,借助 Ansys Discovery,我們能夠像進行真實測試一樣實時檢查結果,包括準備測試分析的時間、檢查結果前的時間、簡單的參數研究以及部件的變化。”

使用模擬軟體進行分析可以實時模擬測試速度。為了保證結果的準確性,團隊可以輕鬆驗證軟體分析結果與真實事件(測試結果)之間的相關性。

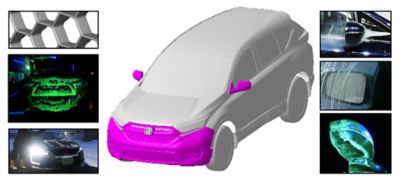

格柵風噪聲和外後視鏡振動相互關聯

Discovery 還幫助 Shimoda 的團隊識別了前格柵設計產生的風噪聲,該設計在迎風時產生了卡門渦流(渦流脫落,或與流體動力學相關的旋轉渦流的重複模式)。如果不採取應對措施,這種現象會產生高頻風噪,車內外均可聽到。

為了分析這一事件,該團隊使用 3D 列印機製作了帶有和不帶有風噪聲對策的格柵,然後對其進行了測試。使用 Discovery 進行的分析幫助團隊可視化卡門渦流,並在沒有對策的情況下發現了渦流。隨著有了新對策,來自格柵的風聲的壓力和音量水平顯著降低,證實了 Discovery 分析結果與實際測試結果之間關於保險槓格柵風噪聲的相關性。

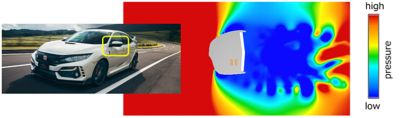

Sugawara 使用 Discovery 來驗證車門後視鏡的振動。如果在車輛行駛時車門後視鏡振動,則鏡像的可見度會降低。振動因素之一涉及行駛風壓的變化,這會影響車門後視鏡的表面。為了提供高能見度,需要優化車門後視鏡的形狀以減少壓力變化。該團隊將實際測試值與 Discovery 分析值在車門後視鏡表面壓力的分佈、波動範圍和波動頻率方面進行了比較。結果測試值在所有方面都幾乎等於分析值,支持模擬分析和反射鏡振動測試之間的正相關關係。

“我們過去常常使用 3D 列印機創建的原型來檢查多個設計在測試中的性能,”Sugawara 說。 “既然我們知道可以通過 Ansys Discovery 的分析來評估性能,我們可以先在工具中將多個設計縮小為一個,然後在測試中對其進行驗證。這樣可以減少測試次數和工作量。”

為未來的應用利用高速數據分析

成功解決了他們的工作量問題後,Shimoda 和 Sugawara 現在正在考慮將該工具用於其他應用。

“通過利用高速分析的優勢,我們希望在測試的同時分析數據,並使用 Ansys Discovery 的高級可視化功能支持機制分析,”Sugawara 說。 “我們正在考慮在會議上進行實時分析,以便我們可以即時評估和決定規格。我們還希望對車輛與水或雪的接觸進行分析,並通過提高形狀的再現性來評估更多事件,例如作為局部差距和步驟。”