-

-

Kostenlose Software für Studierende

Ansys unterstützt die nächste Generation von Ingenieur*innen

Studenten erhalten kostenlosen Zugang zu erstklassiger Simulationssoftware.

-

Verbinden Sie sich jetzt mit Ansys!

Gestalten Sie Ihre Zukunft

Stellen Sie eine Verbindung mit Ansys her, um zu erfahren, wie Simulation Ihren nächsten Durchbruch vorantreiben kann.

Länder und Regionen

Kostenlose Demoversionen

Produkte & Dienstleistungen

Lernportal

Über das Unternehmen

Back

Produkte & Dienstleistungen

Back

Lernportal

Ansys unterstützt die nächste Generation von Ingenieur*innen

Studenten erhalten kostenlosen Zugang zu erstklassiger Simulationssoftware.

Back

Über das Unternehmen

Gestalten Sie Ihre Zukunft

Stellen Sie eine Verbindung mit Ansys her, um zu erfahren, wie Simulation Ihren nächsten Durchbruch vorantreiben kann.

Kostenlose Demoversionen

ANSYS BLOG

October 25, 2023

Was ist die Design Failure Mode and Effect Analysis (DFMEA)?

Bei der DFMEA (Design Failure Mode and Effect Analysis) handelt es sich um einen Prozess, mit dem Ingenieur*innen die Auswirkungen potenzieller Risiken im Zusammenhang mit einer Konstruktion erkennen können. Die Einführung von FMEA in der Designphase ist eine Best Practice, mit der Fragen geklärt werden können. Zum Beispiel:

- Was könnte bei einem Design schief gehen?

- Was sind die Folgen einer bestimmten Art von Fehlern?

- Wie auffällig wird der Fehler für den Benutzer sein?

- Wie wird der Fehler erkannt?

- Wie lassen sich die Auswirkungen eines Fehlers auf die Produktzuverlässigkeit oder -sicherheit mindern?

- Wie lassen sich Fehler von vorne herein verhindern?

Was ist eine FMEA (Failure Mode and Effects Analysis)?

Wenn wir wissen möchten, was eine DFMEA ist, müssen wir zuerst die FMEA (Failure Mode and Effects Analysis) genau verstehen. FMEA ist ein systematischer Ansatz zur Erkennung und Bewertung potenzieller Fehler in Systemen, Produkten oder Prozessen. Eine FMEA identifiziert die Auswirkungen und Folgen von Fehlern oder Handlungen und hilft Produktentwickler*innen, die Auswirkungen von Fehlern zu beseitigen oder zu mindern.

Bei jedem Produkt gibt es Fehlermöglichkeiten auf unterschiedlichen Integrationsebenen, von der Komponente bis zum System und allem dazwischen. Jeder mögliche Fehler hat potenzielle Auswirkungen auf die Wirksamkeit, Zuverlässigkeit und Sicherheit des Produkts und stellt Herausforderungen bei der Erkennung, Minderung und Prävention dar. FMEA ist ein Tool, mit dem diese Herausforderungen bewältigt werden können, indem:

- Fehlerrisiken identifiziert werden, die mit einem Produktdesign verbunden sind.

- Ein Maßnahmenkatalog zur Verringerung der Risiken mit den größten Auswirkungen entwickelt wird.

- Die Nachvollziehbarkeit und Rückverfolgbarkeit der Maßnahmen durch Risikominderung gewährleistet wird.

Die FMEA-Verfahren wurden erstmals in den späten 1940er Jahren vom US-Militär entwickelt und dann in den 1960er Jahren von der NASA und in den 1970er Jahren von der Automobilindustrie übernommen. In den 1980er Jahren leistete die Automobilindustrie einen entscheidenden Beitrag zur Konsolidierung und Standardisierung der FMEA-Best-Practices zur Optimierung des Prozesses als Tool zur Qualitätsverbesserung und Risikobeurteilung in verschiedenen Phasen der Produktentwicklung. Heute setzen wichtige Branchen wie der Energiesektor und das Gesundheitswesen, in denen hohe Zuverlässigkeit und Produktsicherheit eine entscheidende Rolle spielen, den FMEA-Prozess ein, um die Industriestandards (z. B. SAE J1739-FMEA) für Lieferanten- und Produktqualifikationen zu erfüllen.

DFMEA und FMEA im Vergleich

FMEA wird grob in Design- und Prozessansätze unterteilt, je nachdem, ob sie für das Design eines Systems/Produkts oder für einen Prozess/Workflow durchgeführt wird. Dieser Artikel konzentriert sich speziell auf die FMEA eines Designs, auch als DFMEA bezeichnet.

In welchen Branchen wird die DFMEA durchgeführt?

Eine DFMEA ist zwar für jeden Designprozess wertvoll, aber besonders in Branchen wichtig, in denen die Einführung neuer Produkte (New Product Introduction, NPI) und die Integration neuer Technologien sehr schnell erfolgt. Neue Produkte und Technologien haben von Natur aus kaum bis gar keine Fehlerhistorie. Auch wenn die Beurteilung ähnlicher Produkte oder Technologien sinnvoll sein kann, ist ein disziplinierter Ansatz zur Identifizierung wahrscheinlicher Fehlerarten und -mechanismen anhand der Prinzipien der Zuverlässigkeitsphysik und des DFMEA-Prozesses für die Risikominderung entscheidend. Wenn die DFMEA nicht zu einem wichtigen Instrument in der Designphase wird, kann dies kostspielige Fehler in der Produktion, bei Qualifikationstests oder sogar im Feld zur Folge haben.

Dank einer DFMEA können Produktteams die potenziellen Fehlerarten von Designs bereits in einem frühen Stadium der Produktentwicklung erkennen und diese dann ausschließen. Sie ermöglicht es, die Auswirkungen dieser Fehler durch Designelemente, Erkennungsmethoden oder das Gesamtkonzept für die operative und logistische Unterstützung des Produkts abzumildern. Branchen, die eine DFMEA durchführen, sind unter anderem:

- Automobilindustrie

- Luft- und Raumfahrt

- Verteidigung

- Industrieanlagen

- Herstellung

- Gesundheitswesen

- Software

Zweck und Vorteile der DFMEA in der Produktentwicklung

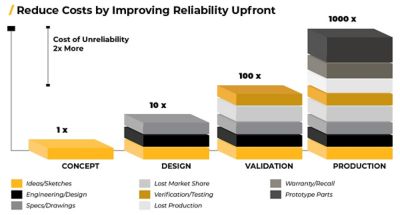

DFMEAs können im gesamten Produktlebenszyklus durchgeführt werden, vom Prototypenentwurf bis zur Produktionsphase. Das Hauptziel besteht darin, potenzielle Fehler zu erkennen, die sich auf die Zuverlässigkeit oder Sicherheit auswirken, bevor die Produktion erst aufgenommen wird. Die Kosten für die Unzuverlässigkeit eines Produkts können erheblich sein und steigen exponentiell, je später der Fehler im Produktlebenszyklus entdeckt wird. Eine Schätzung ist in Abbildung 1 zu sehen.

Das Diagramm zeigt, wie die Kosten für die Vermeidung von Zuverlässigkeitsproblemen später im Produktlebenszyklus steigen können.

Der DFMEA-Prozess

Obwohl der DFMEA-Prozess bestimmte wichtige Ressourcen erfordert und zeitaufwändig ist, ist er im Vergleich zu vielen anderen Methoden zur Zuverlässigkeitsbewertung mit einer komplexen statistischen Analyse und Interpretation unkompliziert. So können Sie den maximalen Nutzen aus der DFMEA ziehen:

- Denken Sie daran, dass die DFMEA keine einmalige Übung ist. Führen Sie sie frühzeitig und im Laufe des gesamten Designprozesses durch. Die erste DFMEA legt erforderliche Maßnahmen zur Minderung der zu diesem Zeitpunkt im Design identifizierten Risiken fest. Bei signifikanten Designänderungen sollte die DFMEA aktualisiert werden, damit die aktuellsten Risiken und Strategien zur Minderung/Prävention widergespiegelt werden.

- Arbeiten SiealsTeam. Beziehen Sie Teilnehmer*innen aus Fachrichtungen mit ein, die den gesamten Produktentwicklungs-, Bereitstellungs- und Supportprozess repräsentieren (z. B. Design, Herstellung, Test und Logistiksupport). Jede dieser Fachrichtungen bringt unterschiedliche Perspektiven und Erfahrungen in den Prozess ein. Ein vielseitiges Team hat die besten Chancen, Fehlerarten und die effektivsten Strategien zur Minderung und Prävention zu identifizieren.

- Setzen Sie einen Koordinator ein. Der Koordinator muss kein Experte im Produktdesign sein, sondern ein Experte im DFMEA-Prozess. Letztendlich besteht die Aufgabe des Koordinators darin, die DFMEA ordnungsgemäß zu erfassen und den Prozess zum Abschluss zu bringen, wobei die Arbeit des Teams detailliert dokumentiert und die wichtigsten Maßnahmen festgelegt werden, die zur Umsetzung der entwickelten Strategien zur Risikominderung und -beseitigung erforderlich sind.

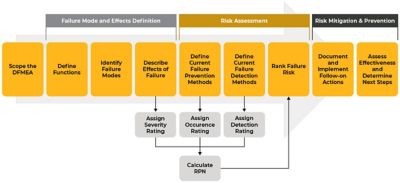

Obwohl die einzelnen Schritte einer DFMEA von Standard zu Standard leicht variieren können, sind die Kernprozesse die Planung und Vorbereitung (Scoping), die Definition von Fehlerarten und Auswirkungen, die Risikobewertung und die Risikominderung (Abbildung 2).

Mithilfe der DFMEA lässt sich das Risiko von unerwarteten Produktfehlern identifizieren, bewerten und mindern.

Scoping der DFMEA

Der Umfang einer DFMEA bestimmt den zu berücksichtigenden Detailgrad. Beispiel: Eine DFMEA auf Komponentenebene berücksichtigt Fehlerarten und Risikominderungsstrategien für jede Designkomponente. Eine DFMEA auf Komponentenebene kann Fehlerarten wie Kurzschluss, Unterbrechung, Kapazitätsverlust oder hoher Leckstrom für einen Kondensator berücksichtigen.

DFMEAs auf Komponentenebene können zwar hilfreich sein, aber eine Ausweitung der Ergebnisse von DFMEAs auf Komponentenebene auf Auswirkungen und Risiken auf Systemebene ist schwieriger. Stattdessen kann eine DFMEA auch auf Subsystem- oder sogar auf Funktionsblockdiagrammebene durchgeführt werden. Auf diese Weise kann die Analyse bereits in einem viel früheren Designstadium durchgeführt werden und eine Grundlage für DFMEAs mit verfeinertem Umfang im weiteren Designverlauf schaffen.

Definition von Fehlerarten und Auswirkungen

Nachdem der Umfang festgelegt wurde, fokussiert sich das Team der DFMEA zuerst auf die Zerlegung des Systems (in Übereinstimmung mit der Umfangsdefinition), die Ermittlung der potenziellen Fehler jedes Systemteils und die Identifizierung der vom Benutzer erkannten Auswirkungen der einzelnen Fehlerarten auf die Funktion des Produkts. Wenn ein Benutzer beispielsweise den Netzschalter in die Stellung "EIN" stellt, die entsprechende Kontrollleuchte aber nicht aufleuchtet, …wird der Benutzer vielleicht "Kontrollleuchte leuchtet nicht auf" als Fehlerart angeben. . Die Auswirkungen dieses Fehlers könnten als "ungenaue Anzeige des Einschaltzustands" oder "Lebensgefahr durch Hochspannung für den Benutzer aufgrund ungenauer Anzeige des Betriebszustands" bezeichnet werden. Jede Fehlerart kann mehrere Auswirkungen haben und sollte vom DFMEA-Team aus allen Blickwinkeln sorgfältig betrachtet werden.

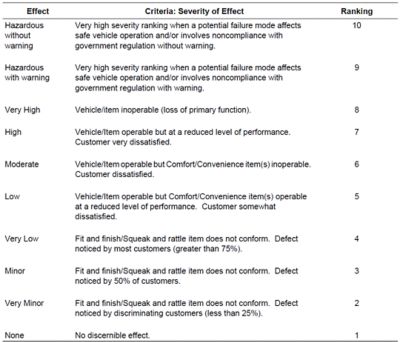

Letztendlich quantifiziert das Team den Schweregrad des Fehlers anhand der schwerwiegendsten Auswirkung, wobei ein numerischer Schweregrad oder Index (normalerweise zwischen 1 und 10) verwendet wird, der die vom Benutzer erkannten Auswirkungen auf die Produktleistung widerspiegelt. Das DFMEA-Team sollte sich vor Beginn der Fehlerdefinition auf die zu verwendende Bewertungsskala einigen. Abbildung 3 zeigt eine beispielhafte Bewertungsskala gemäß SAE J1739.

Abbildung 3. SAE J1739, "Leitlinien für die Einstufung des Schweregrads"

Risikobeurteilung

Ziel der Risikobewertung ist es, das Gesamtrisiko eines Fehlers in Bezug auf Schweregrad, Eintrittswahrscheinlichkeit und Entdeckungsmöglichkeit zu quantifizieren. Wie Sie sich denken können, stellen schwerwiegende Fehler, die wahrscheinlich auftreten und nur schwer zu erkennen sind, das größte Risiko dar. Geringfügige Fehler, die unwahrscheinlich sind und leicht erkannt werden können, erhalten die niedrigsten Risikoeinstufungen.

Die Risikoeinstufung ist ein gewichteter Faktor, der als Risikoprioritätszahl (RPZ) bezeichnet wird. Er wird verwendet, um das Ausfallrisiko von der höchsten zur niedrigsten Stufe einzuordnen. Wie bei der Definition des Schweregrads ist auch bei der Definition der Eintrittswahrscheinlichkeit und der Wahrscheinlichkeit der Erkennung die Mitwirkung von Mitgliedern des DFMEA-Teams erforderlich, die über ein breites Spektrum an Erfahrung über den gesamten Produktlebenszyklus hinweg verfügen. Mithilfe des Koordinators sollte das DFMEA-Team gemeinsam definieren, wie wahrscheinlich ein Fehler eintritt und erkannt wird, sowie eine Bewertungsskala bestimmen, bevor es sich mit der Definition von Fehlern befasst.

Risikominderung und -prävention

Die letzte Phase des DFMEA-Prozesses befasst sich mit der Risikominderung und -vermeidung durch die Umsetzung eines Kontrollplans. Im Kontrollplan werden die Verantwortlichkeiten und Zuständigkeiten sowie der Zeitplan für die Durchführung jeder einzelnen Präventions- oder Minderungsmaßnahme festgelegt. Im Falle von Änderungen am Produktdesign, an den Eigenschaften und Spezifikationen werden die getroffenen Maßnahmen aktualisiert, damit die neue Risikobewertung mit den vorgenommenen Änderungen ermittelt werden kann. Dieser Prozess dient als Kommunikationstool für die vor- und nachgelagerten Lieferkettengruppen. So soll sichergestellt werden, dass die potenziellen Risikofaktoren nicht nur erkannt, sondern auch beseitigt oder reduziert werden.

Beispiel für eine DFMEA und Vorlage

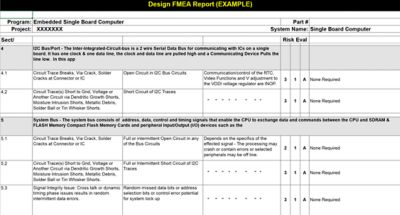

Ein großes Unternehmen für Telekommunikationsprodukte für Verteidigung und Militär beauftragte das Team von Ansys Reliability Engineering Services (RES) mit einer DFMEA-Analyse für eine Leiterplattenbaugruppe für ein GPS-Produkt der nächsten Generation. Das RES-Team hat die Analyse auf Blockebene durchgeführt und dabei alle Komponenten berücksichtigt, die den Schaltkreis der einzelnen Blöcke bilden.

Ein Team aus Vertreter*innen der Bereiche Design, Produktion, Lieferantenqualität und Lieferkettenmanagement hat die Analyse durchgeführt. Auf Grundlage der festgelegten Rangfolge und Schwellenkriterien wurden die wichtigsten Risikofaktoren ermittelt. Anhand der Erfahrungen mit ähnlichen Systemen trug das RES-Team auch zu Verbesserungsmöglichkeiten im Design bei. Dazu gehörten Richtlinien für die Leiterplattenfertigung und Best Practices zur Gewährleistung einer hohen Zuverlässigkeit, Auswahl der richtigen Qualitätsstufe für Komponenten und Schutzstrategien zur Minderung von Ausfällen durch elektrostatische Entladung und elektrische Überlastung (ESD/EOS).

Abbildung 4. Beispiel für eine DFMEA-Dokumentationsvorlage

Der Kunde hat den Kontrollplan umgesetzt, der zu erheblichen Kosteneinsparungen und zur Vermeidung von Ausfällen vor Ort führte, indem er Verbesserungen der Verbindungen auf der zweiten Leiterplattenebene einführte und externe Schutztechniken einsetzte, um ESD- und EOS-Ausfälle im Feld zu vermindern.

Kontakt

Wenn eine Produkteinführung bevorsteht, Sie die Zuverlässigkeit des Produkts bewerten möchten und sich über die potenziellen Risiken vor der Herstellung nicht sicher sind, können Sie uns hier eine Anfrage schicken oder das Ansys Reliability Engineering Services Sales Team unter 301-640-5831 kontaktieren und einen Termin für ein Gespräch vereinbaren.