-

-

学生向け無料ソフトウェアにアクセス

Ansysは次世代の技術者を支援します

学生は、世界クラスのシミュレーションソフトウェアに無料でアクセスできます。

-

今すぐAnsysに接続!

未来をデザインする

Ansysに接続して、シミュレーションが次のブレークスルーにどのように貢献できるかを確認してください。

国および地域

無料トライアル

製品およびサービス

リソースとトレーニング

当社について

Back

製品およびサービス

予知保全とは

予知保全は、機器からの履歴データとリアルタイムデータの解析結果を使用して、保全を計画すべき時期と箇所を予測する戦略です。予知保全戦略は、高度なアルゴリズムを用いたモニタリングを通じて、保全チームが保全ワークフローを最適化するために必要な情報を提供し、予防保全や事後保全などの従来の方法よりも大きな利点をもたらします。

ロバストな予知保全プログラムを導入している企業は、保全活動を最適化して、機器の故障の修理にかかるコストの回避、不要な保全の削減、計画外ダウンタイムの最小化、機器の性能向上を図っています。

効果的な予知保全ソリューションの主要な要素

優れた予知保全戦略では、保全チームがよりプロアクティブな保全戦略を実施できるよう導くために、複数の要素を統合しています。

- 履歴データ:保全システムの基盤となるのは、装置の使用、性能、保全、修理、交換に関する履歴データであり、このデータを用いて予防保全スケジュールを作成しています。

- 状態監視:現代の資本設備では、産業用モノのインターネット(IIoT)の導入の一環として、リアルタイムのデータ収集を取り入れており、機械に設置されたセンサーがデータを収集し、ネットワークを介して中央データベースに送信すると、そこでデータが保存され、解析が行われます。状態監視では、特定の機器の動作、稼働時間、達成した運用サイクル数などのデータだけでなく、温度、荷重、振動、音、運転状態、さらにはサプライヤーが設計したとおりに機器がタスクを遂行できているかといった物理的特性も記録します。

- 予測分析:システムがデータを収集した後には、さまざまなタイプの予測モデルがデータに適用されます。その際には、通常、機械学習(ML)を含む人工知能(AI)手法や、統計解析、およびその他のタイプのデータ分析手法が用いられます。より高度な導入では、予測精度と詳細度を高めるために、デジタルツインを含むシミュレーションモデルも使用されます。予測分析の目的は、監視情報をパフォーマンスの低下や故障に関連付けることにあります。

- 監視と推奨事項:次に、システムは予測分析とリアルタイム監視の結果を組み合わせ、保全計画を最適化するために必要な情報を保全チームに提供します。

- AI/MLによる強化機能:効果的な予知保全を導入する上で重要な構成要素となりつつあるのが、AIツールです。過去の挙動に基づいて、より正確な予測を実現するAI/MLアルゴリズムは、IIoTセンサーから収集されたデータや、シミュレーションによって生成されたデータによってトレーニングされます。また、ニューラルネットワークや大規模言語モデル(LLM)などの別のAI手法を活用すれば、情報の解釈、パターンやその変化の検出、データの要約を行うこともできます。

予知保全のサブタイプ

予知保全技術の導入に際しては、保全チームがシステムの予測結果をどのように活用するかによって、さまざまな形をとることができます。

- 予防保全:時間または使用状況に基づく計画に従って実施されるものは、定期保全に分類されます。このアプローチは、機器の摩耗が一定で、使用状況のみに基づいて、保全が必要なタイミングを判断できる場合に最適です。場合によっては、機器メーカーが、スケジュールを事前に定められた保全方式として定義していることがあります。予知保全と予防保全の違いを理解することは、各保全方式を適切に最適化して活用するための保全計画を策定する上で重要なステップとなります。

- 事後保全:故障したり、性能が低下したりした機器を修理する場合には、事後保全を実施することになります。このアプローチは、診断や修理が容易な機器の故障や性能問題に最適です。

- 状態基準保全(CBM):監視対象のパラメータが問題を示した時点で保全を計画することを、CBMと呼びます。これは、潜在的な問題が保全チームに通知されることで、問題が深刻化する前に対処できるようになるため、最も有益な保全形態と言えます。

- リスク基準保全:リスク基準保全方式を使用することで、故障や予定外の保全による事業リスクに基づいて保全を計画し、実行することができます。リスク基準保全は、CBMを実施した後に運用コストをさらに削減したいと考える多くの保全部門にとって、次なるステップとなります。

予知保全ソリューションにおけるデータ収集手法

予知保全技術のもう1つの重要な要素は、機器の監視に使用されるデータ収集手法です。以下に、データ収集に最も一般的に使用される手法の一覧を示します。

- 加速度と回転速度の記録:この手法は、寿命を縮める可能性のある、機器にかかる直線運動または回転部品の力による加速度を記録することを指します。加速度と回転速度の予想値の変化は、問題の深刻化を示唆している場合もあります。

- 音響監視:マイクを使用して機械の音を監視し、音響解析を行うことは、機械の挙動が変化しているかどうかを判断するための最も低コストかつ有効な方法の1つです。通常動作時の振動は固有の音響特性を示しますが、その特性が変化すると、機械内部で何らかの変化が生じたことをオペレーターが把握することができます。

- 制御システムの入出力追跡:自動化に用いられる制御システムが生成する情報により、入力値が生成されるとともに、IIoTネットワークにつながっていない可能性のあるセンサーからのフィードバックが追跡されます。包括的な予知保全ソリューションでは、それらのデータを収集します。主要な指標には、稼働時間、サイクル数、入力フィードと速度、システムパフォーマンス、コマンドへの応答などがあります。

- 電気信号の監視:電気機械システムの内部で何らかの変化が生じると、そのシステムの電気信号に電圧スパイクや電流リップルの変動が現れます。

- 流体中の不純物と材料特性の追跡:多くの機械には、気体や液体が含まれており、可動部品間の摩擦を軽減するために潤滑剤が使用されています。機械システムの過度な摩耗は、潤滑剤内の金属片、過剰な熱による粘度の低下、およびシールの漏れに起因する不純物によって分かることがあります。監視システムは、オイル分析、流体導電率、およびその他の非破壊試験手法を用いて、あらゆるタイプの流体の変化を捉えます。

- 圧力センサーとロードセルによる監視:機械システムにかかる荷重を測定する最も簡単な方法は、流体の圧力や、機械部品にかかる荷重を捕捉することです。

- 温度測定とサーモグラフィー画像化:アセットパフォーマンス監視の実装の多くは、熱電対やサーミスタからのセンサーデータを使用して、システム内の重要な位置の温度を測定します。また、赤外線カメラを利用して、可視表面の温度を捉えた画像を作成します。温度変化は、潜在的な不具合の兆候となる、監視すべきもう1つの低コストなパラメータです。

- 振動検知:予知保全システムで用いられる、比較的低コストで洞察に富むもう1つの手法が振動解析です。音に固有の特性があるのと同様に、構造部品の振動パターンの変化も、システム内で何らかの変化が起きたことを示す兆候となります。

予知保全の導入におけるAIの影響

AI駆動の機能は、さまざまな適用事例で予知保全の影響を拡大および強化する重要な能力を備えています。予知保全ソリューションを設計する場合、データを解釈するあらゆる機能にAIを活用できますが、ほとんどの適用事例は以下の3つの分野のいずれかに分類できます。

- MLベースの予測分析:多くの高度な予測分析ツールの中核を成すのがMLアルゴリズムです。こうしたソリューションでは、フィールドデータやシミュレーションを使用することで、入力パラメータの変化が出力パラメータに与える影響を推定するモデルを作成することができます。決定論的な性質を持つMLアルゴリズムは予測に最適です。

- データクエリ用のLLM:クエリベースのインターフェースを使用してセンサーデータを調査するLLMは、詳細な作業指示書の作成、修理手順の策定、パターン検出の支援を行うとともに、プラントマネージャーがソリューションをリアルタイムで実装する前に「what-if」調査を仮想的に実行できるようにすることで、現場の作業者をアシストします。さらに、LLMによる調査結果は、オペレーターや保全チームがデータを深く掘り下げて、変化を見つけたり、傾向を特定したりするのに役立ちます。LLMの自然言語処理能力により、トレーニングを必要とする複雑なユーザーインターフェースが不要となる一方で、要約機能により、大規模なデータセットを迅速に取り込んで解釈できるようになります。

- AIによるパターン認識の強化:センサーデータの中から、データの傾向や、想定されるパターンからの逸脱を特定することは、予知保全の重要な要素です。これらはいずれも、人間による監視を代替したり強化したりするAIツールの強みです。

企業における予知保全ソリューションの位置付け

予知保全技術が自社の事業に適合していれば、大幅なコスト削減とアップタイムの向上を実現することができます。企業は、ソリューションの導入による投資収益率がコストを正当化するのに十分であることを確認しなければなりません。規模の大小を問わず、企業は予知保全の導入プロセスを開始する前に、以下の特性が自社の事業運営に当てはまるかどうかを検証する必要があります。

- 保全が必要な物理的資産を保有している。

- それらの物理的資産にIIoT監視システムがすでに導入されているか、あるいはネットワーク接続されたリアルタイム監視システムへの投資を行う意思がある。

- 予備部品コストと保全コストが運用コストの大部分を占める。

- 機器の保全や故障によるダウンタイムによって、会社の事業目標に大きな影響が及んでいる。

- 社内に保全チームがあるか、または保全チームを編成する意思がある。

- リアルタイムデータを収集し、その情報に基づいた対応を行うために必要な人材、プロセス、システム、および機器への投資に対して、経営陣がコミットしている。

これらの特性を備えている企業は、予知保全により、以下のメリットが期待できます。

- 保全活動のコスト削減:適切に導入された予知保全ツールの最も直接的な効果は、保全作業の削減です。予防保全では、保全が不要なときでも保全作業を実施することがありますが、データ駆動型のスケジューリングでは、必要なときに対応するだけで済みます。さらに、特定の保全作業の緊急性を把握できるため、優先順位と効率に基づいて作業を計画することができます。

- 修理と交換の削減:予知保全では、潜在的な故障を発生前に特定することで、故障した部品の修理と交換にかかるコストを大幅に削減することができます。

- システムアップタイムの向上:生産中断はコストがかかるだけでなく、企業全体に問題を引き起こす可能性もあります。予知保全ツールの出力により、ダウンタイムによる影響が最も少ないときに保全を行うように計画できるため、その情報を元に、機器の故障によるダウンタイムを削減することができます。

- 保全計画時間の短縮:予知保全ソリューションが提供する詳細かつ実用的な情報は、保全チームが保全の計画および管理プロセス全体を効率化するのに役立ちます。コンピュータ化された保全管理システム(CMMS)や資産管理ツールと予知保全ソフトウェアを統合している企業では、情報が一元管理されているため、計画時間のさらなる短縮が期待できます。

- より費用対効果の高い予備部品管理:膨大な設備を有する施設では、本来は必要のない予防保全や部品故障に備え、多数の予備部品を在庫として保管する必要がある場合があります。そうした施設は、プロアクティブな予知保全戦略を導入することで、ジャストインタイムの在庫システムへと移行し、そのシステムが今後の必要性を検知して警告を発したときにのみ部品を注文することができるようになります。

- 資産性能の最適化:予知保全の最終的な利点は、企業が維持管理する設備の性能が向上することです。エンジニアは、保全が不要な場合でも、生成されたデータを使用して、性能低下を特定することができます。さらに、資産の状態を改善する変更を行うための作業指示書を発行することも可能です。

予知保全システムの導入に伴う課題

予知保全システムを導入する際には、多くの課題に直面することになりますが、これらの課題を事前に把握しておくことで、それらを克服するための戦略を計画および作成することができます。最も重要な課題は以下のとおりです。

- システムインフラ:予知保全システムは、機器に設置されたセンサーからのデータを使用します。時間の経過とともに、必要となる情報技術(IT)インフラが膨大なものになる可能性があります。クラウドまたはオンプレミスのデータストレージには、大量のデータを収容できる能力が求められるため、ネットワークエンジニアはIIoTセンサーと機器制御システムをデータストレージインフラに接続し、導入チームはデータ解析とシミュレーションに十分な計算能力を確保しなければなりません。

- 安全性の向上:機器の故障には危険が伴うことがあります。多くの機械は、高温下で動作し、高圧下に置かれ、膨大なポテンシャルエネルギーや運動エネルギーを蓄積していますが、予知保全を導入することで、潜在的な安全上の問題を発生前に取り除くことができます。

- 従業員のトレーニング:多くの企業は、定期保全を実施できるように保全技術者やエンジニアをトレーニングしています。予知保全では、より高い柔軟性や、データ駆動型の知見に基づく作業のほか、監視、予測分析、シミュレーションによって得られる情報への対応に焦点を当てたトレーニングを行うことができます。

- データ要件:予知保全システムで用いられる予測分析と状態監視には、長期間にわたる膨大なデータが必要です。一貫性のあるデータがなければ、エンジニアはMLシステムをトレーニングしたり、データの変化や傾向を特定したりすることができません。

- 複雑性:予知保全システムは、さまざまなセンサー技術、データサイエンス、AI、機器ライフサイクル管理、保全スケジュールを1つの包括的なシステムに統合しているため、複雑です。多くの場合、そのシステムは幅広い種類の機械のニーズに対応しています。

予知保全の3つの適用事例

多くの業界が予知保全システムの恩恵を受けることができますが、この分野でソリューションの導入または拡充を検討しているのであれば、以下の3つの適用事例を参考にするとよいでしょう。

1.天然ガス発電タービン

2023年には、世界の電力の23%が天然ガスを燃料とする発電タービンによって供給されました。これらの発電タービンはターボ機械の一種であり、天然ガスの燃焼を回転軸の動きに変換して発電機を駆動します。このタービンには、多くの部品が組み込まれていますが、これらは熱、振動、潤滑不良、および常に稼働している部品の摩耗が原因で故障する可能性があります。こうした複雑で高価なシステムを運用する企業にとって、発電タービンのダウンタイムは利益損失につながります。さらに、大型の回転ディスクが壊滅的な故障を起こすと、システム全体と周辺施設に損害をもたらす可能性があります。

保全チームは、音響、熱、振動の監視と動作パラメータの追跡の両方を行って、潜在的な故障の兆候となる逸脱を検知します。AIベースの予測分析と詳細な物理シミュレーションを組み合わせることで、これらのシグネチャ信号を問題発生箇所の診断情報に変換することができます。この情報を活用し、故障が発生したり性能が低下したりするよりもはるかに前に、システムを整備することも可能です。

2.重機

予知保全が投資収益率を大幅に向上させているもう1つの分野は、建設や鉱業に使用される重機です。これらの機械は現場で稼働するため、修理費用がさらに高くなるだけでなく、適切な部品が装置の近くにないこともあります。現代の重機は、IIoTデバイスを使用して、機器内のほぼすべてのサブシステムを監視し、そのデータをブロードバンド経由で、大規模な車両フリートの出力を収集するデータベースにアップロードしています。

3.フリート車両管理

予知保全が真価を発揮する分野には、フリート車両資産の管理もあります。フリート車両が生み出す利益率は低いことが多く、いかなるダウンタイムも収益に直接影響する可能性があります。現代の車両のほとんどは、フリート内の資産を追跡するために必要なセンサーを搭載しています。フリート管理チームは、データを収集して予知保全ツールを適用し、潜在的な問題を発生前に特定できるモデルを開発するだけでよいのです。

シミュレーションを活用して予知保全を改善

デジタルツインや詳細な物理モデリングを利用して、予知保全ツールセットにシミュレーションを統合する企業が増えています。企業は、これらの機器の仮想表現をさまざまな方法で使用することで、注目すべきセンサー信号、信号の変化が示す意味、修理を実施するのに最適なワークフローを理解することができます。

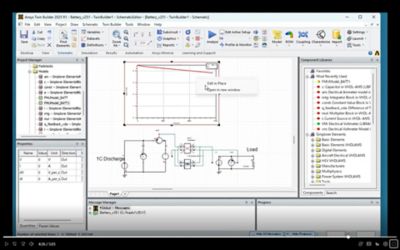

シミュレーションを使用して予知保全ソリューションを拡張する最初のステップは、シミュレーションベースのデジタルツインプラットフォームAnsys Twin Builderなどのツールを用いてデジタルツインを作成し、導入することです。これらのシステムレベルモデルでは、実測データ、方程式、または物理モデルに基づいて、機器内の各サブシステムを数学的に表現します。導入後、オペレーターは、入力の変更が監視対象の出力に与える影響を確認することができます。これにより、システムに必要な変更を解決したり、現場で発生している問題に対してさまざまな解決策を試したりすることが可能になります。

シミュレーションベースのデジタルツインプラットフォームAnsys Twin Builderにおけるシステムレベルのデジタルツインの例

予知保全では、AIを活用したデジタルツインソフトウェアであるAnsys TwinAIなどのプラットフォームを用いることで、物理ベースのシミュレーションモデルと実際のデータを組み合わせることもできます。このツールは、最新のMLアルゴリズムを使用し、ハイブリッドアプローチによって複雑なシステムから知見を引き出し、機器の仮想モックアップを作成します。

予知保全の対象となる機械の挙動をシステムレベルのモデリングによって正確に表現するためには、より高度な機能が必要になることがあります。このような場合、エンジニアリングチームはモデルベースシステムズエンジニアリングソフトウェアであるAnsys ModelCenterなどの包括的なシミュレーションプラットフォームを用いて、モデルベースシステムズエンジニアリング(MBSE)を実施します。システムモデルの業界標準をサポートしながら、より高度な機能と柔軟性を備えたこのプラットフォームにより、実用的な知見を迅速かつ効率的に得ることができます。

挙動を正確に再現する必要がある場合には、コンポーネントまたはアセンブリレベルで物理ベースのシミュレーションツールを活用します。構造解析、熱解析、振動解析に対応する構造の有限要素法解析ソフトウェアAnsys Mechanicalや、流体モデリング用の流体シミュレーションソフトウェアAnsys Fluentなど、包括的なツールを導入することも可能です。いずれも音響特性の診断に役立ちます。また、ユーザーは、これら2つのツールを連携させて使用することで、流体-固体相互作用を表現することができます。

関連リソース

さあ、始めましょう

エンジニアリング課題に直面している場合は、当社のチームが支援します。豊富な経験と革新へのコミットメントを持つ当社に、ぜひご連絡ください。協力して、エンジニアリングの障害を成長と成功の機会に変えましょう。ぜひ今すぐお問い合わせください。