-

-

学生向け無料ソフトウェアにアクセス

Ansysは次世代の技術者を支援します

学生は、世界クラスのシミュレーションソフトウェアに無料でアクセスできます。

-

今すぐAnsysに接続!

未来をデザインする

Ansysに接続して、シミュレーションが次のブレークスルーにどのように貢献できるかを確認してください。

国および地域

無料トライアル

製品およびサービス

リソースとトレーニング

当社について

Back

製品およびサービス

地球上で最も軽い構造用金属とされるマグネシウムは、製造業でますます人気が高まっています。実際に、世界のマグネシウム合金市場は、2027年までに60億ドルを超えると予測されています。マグネシウム合金(マグネシウムと、亜鉛やアルミニウムなどの他の金属との混合物)は、強度重量比に優れており、多くの製造プロセスに必要な柔軟性と鋳造性を高めるという点で好まれています。

RAUCH Furnace Technology社(以下、RAUCH社)は、マグネシウム合金に非常に精通しています。オーストリアに拠点を置く同社は、マグネシウム溶解システムの世界市場リーダーとして知られており、マグネシウム、亜鉛、非鉄金属の高品質な溶解技術ソリューションを提供しています。

マグネシウム合金は、RAUCH社のマグネシウム溶解炉MSOシリーズなどの溶解炉内の極端な温度と圧力の下で処理されます。溶解炉の最も重要な部品の1つとして、坩堝が挙げられます。これは、材料を溶解して保持するために設計されたユニット、ポット、または容器です。溶解炉や坩堝の故障は、大きな遅延を引き起こす可能性があるため、溶解炉の運用と性能には保全が鍵となります。

昨年、RAUCH社は、Ansys Apex Channel PartnerであるCADFEM社のオーストリアおよびドイツオフィスの支援を受けながら、Ansysのシミュレーションソフトウェアを統合して予知保全手法を開発しました。また、Ansysのデジタルツイン技術と構造・流体・最適化ソフトウェアを採用することで、坩堝をデジタルで監視し、溶解炉の故障リスクを低減しました。

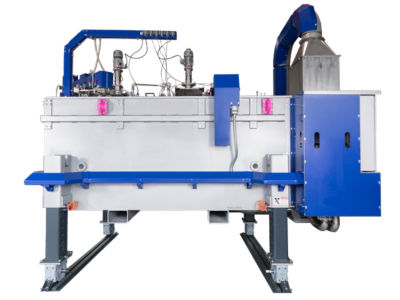

RAUCH社のラウフマグネシウム溶解炉MSO1200B(右)は1,200kg/hの溶解能力を持つ。保持工程で使用されるRAUCH社のマグネシウム溶解容器MSB600E(左)は、坩堝容量が約725kg、最大供給量が600kgである。

デジタルツインを3つの段階で統合

デジタルツインの統合は3つの段階で行われました。エンジニアは最初に流体シミュレーションソフトウェアAnsys Fluentを使用して、炉室内の溶解流体の数値流体力学(CFD)計算と非予混合燃焼の化学計算を実施しました。このチームは、これらの結果を、プロセス統合および設計最適化ソフトウェアAnsys optiSLangを用いたパラメトリックスタディと組み合わせました。

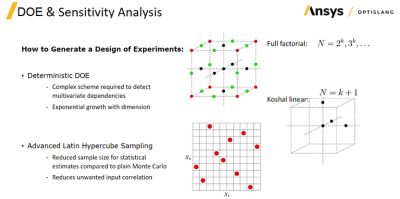

Ansys optiSLangでは、実験計画法(DOE)の複数の手法を利用することができます。グリッドなどの従来の決定論的DOEは、パラメータ数が少ない場合に適していますが、パラメータが複数ある場合は、ラテン超方格サンプリング(LHS)などのより適切なアルゴリズムや高度な手法が使用されます。

RAUCH社のエンジニアは、LHS法を用いて、約100個のサンプリングポイントを選択しました。次に、optiSLangの自動機械学習(AutoML)アルゴリズムの1つであるアダプティブ最適予測メタモデル(AMOP)と、結果として得られる予測係数(COP)行列を使用して、DOEを評価しました。

メタモデルは基本的に「モデルのモデル」であり、AMOPはその名前が示すように適応性があります。これは、最初のDOEの後、AMOPによって出力用の予測メタモデルが自動的に作成されることを意味します。AMOPでは、メタモデリングを使用すべき領域と、新しい観測によって品質が向上する領域が識別されます。この知見に基づいて、AMOPでは将来の反復計算のために新しいシミュレーションが自動的に実行されます。モデルを縮減し、機能モックアップユニット(FMU)を作成するための最初のステップとして、坩堝表面における熱流束のモーダル解析が実施されました。

第1段階では、流体と最適化が、第2段階では、構造物が対象となりました。このチームは、構造の有限要素法解析(FEA)ソフトウェアAnsys Mechanicalを使用して、ジェットポンピングやその他のプロセスにおける過渡効果などの特性を解析しました。 Ansys Parametric Design Language(APDL)の有限要素法モデリングツールは、温度の影響と機械的荷重を考慮しながら、過渡効果に基づいて局所応力を計算するのに役立ちました。熱機械の次数低減モデル(ROM)の構成と定義には、坩堝の形状に関する事前に定義された測定点が使用されました。ワークフローのこの部分は、CADFEM社の指導の下で行われました。

産業機器および製造業界におけるデジタルトランスフォーメーション

RAUCH社の予知保全への移行は、産業機器および製造業界全体でデジタルの導入が急速に進んでいる傾向と一致しています。Mordor Intelligence社のレポートによると、製造業におけるデジタルトランスフォーメーションの世界市場規模は、2024年に3,670億ドルを超えると推定され、2029年には8,760億ドルを超えると予測されています。

シミュレーション、デジタルツイン、およびその他のコンピュータ支援エンジニアリング(CAE)ツールは、産業機器の効率、信頼性、耐久性、性能を向上させることで、このデジタルトランスフォーメーションに貢献しています。

AI/MLをバックグラウンドで活用

人工知能(AI)および機械学習(ML) 手法は、製造業界を含むさまざまな業界の設計・開発に適用されています。Ansysの最適化ソリューションは、こうしたAI/ML手法を活用する組込み機能を備えています。たとえば、optiSLangは、AI/MLを含む最先端のAIアルゴリズムを使用して、最もロバストな設計構成を自動的に検索するため、時間のかかる手動プロセスを排除し、効率を向上させることができます。

プロセス統合および設計最適化ソフトウェアAnsys optiSLangでは、従来の決定論的DOEから、ラテン超方格サンプリング(LHS)などのより高度な手法まで、いくつかの実験計画法(DOE)手法を利用できる。

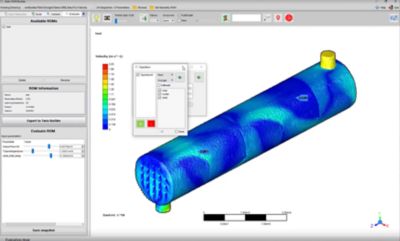

Ansys Twin BuilderとAnsysのマルチフィジックスシミュレーションを連携させて、次数低減モデリング(ROM)を実現することで、モデルの複雑さを軽減し、シミュレーションワークフローを高速化できる。

第3および最終段階として、 エンジニアはシミュレーションベースのデジタルツインプラットフォームAnsys Twin Builderを用いて、デジタルツインモデルを作成しました。このモデルでは、測定データとROMを組み合わせ、現実的な出力計算のライブチェックを行いました。RAUCH社は、その用途を拡大するため、Pythonでスクリプト化されたマイクロサービスにデジタルツインモデルを組み込み、外部クラウドプラットフォームに展開できるようにしました。

CADFEM社のデジタルツインコンサルティング会社であるITficient AG社によって提供されているこのマイクロサービスは、スケジューラーとランタイムシステムの2つの部分で構成されています。スケジューラーは、物理的なダイカストセルセンサーから測定値を取得し、ランタイムシステムに渡します。このチームは、プリプロセス処理を用いてモデルの入力データを準備するとともに、ROMで生の出力データを計算した後、その結果をポストプロセスで操作しました。CADFEM社と共同開発したルーチンの1つの例としては、共通基準に基づいた稼働率の近似が挙げられます。

確立されたこのワークフローにより、チームは、対象となる特定の仮想センサーに対応できるようになります。スケジューラーは、仮想センサーの計算結果を受け取り、クラウド環境の測定点を生成します。これにより、クラウド環境を可視化する際に物理センサーと仮想センサーの両方にアクセス可能となります。

RAUCH社のマグネシウム溶解炉MSO1100Rは、溶解能力が1,100kg/h、坩堝容量が約1,550kgである。

シミュレーションの民主化

RAUCH社の研究開発(R&D)責任者であるFlorian Sipek氏は、この統合の成功を優れたパートナーのサポートによるものとしています。

同氏は次のように述べています。「特に、当社のような中小企業の場合は、パートナーシップに頼らざるを得ません。当然ながら、当社では、デジタルツインのすべての側面を表現することはできません。」

Sipek氏は、RAUCH社の専門知識は主にCFDシミュレーションにある一方で、CADFEM社がFEAをサポートし、ITficient社がマイクロサービスを提供していると説明しています。

従来の保全から予知保全へ移行するには、デジタルツールに対する開かれた姿勢が必要ですが、RAUCH社の経験が示すように、シミュレーションやデジタルツインの豊富な経験は必ずしも必要ではありません。実際、多くの場合、デジタルツールは、時間のかかる複雑なプロセスを簡素化する組込みアルゴリズムを使用することで、シミュレーションの民主化に貢献しています。

その一例が、Twin BuilderのROM機能です。Twin BuilderとROM機能がRAUCH社の溶解炉プロセスの効率と効果にどのように寄与しているか尋ねられたSipek氏は、ワークフローの改善と顧客満足度の向上が実現したことを認めています。

同氏は次のように述べています。「現在、非常に伝統的な鋳造業界でも、デジタル化への取り組みが活発になっています。最初はデータロギングと手動解析から始めましたが、これはかなり問題でした。しかし、時が経つにつれて、お客様がデジタル化への取り組みとデータから得られる結果をますます高く評価するようになりました。」

展望

Sipek氏は、1つのデジタルツインプロジェクトが成功裏に完了したことで、この技術を他の機器にも統合したいと考えています。

Sipek氏は次のように述べています。「次のステップは、大型・中型溶解炉へのデジタルツイン導入です。お客様の現場での作業は、高温、汚れ、ほこり、シフト勤務など、非常に過酷なものです。この業務に対応できる優秀で意欲的な人材はそう簡単には見つかりません。私たちは、当社のデジタルツイン技術によって、プラントで働く人々や炉の運転に従事する人々の生活をより楽にしたいと考えています。」

RAUCH社は、顧客の生活をより楽にすることを目指しています。統合によって、顧客が得られるメリットは以下のとおりです。

- ダウンタイムの最小化

- 予知保全

- 予知清掃

- シフト予測の改善

- プロセスベースの問題に対する解決策

- 坩堝の寿命の向上

- 炉状態のリアルタイム監視

- 正確なトレーニング

- 所有コストの削減

RAUCH社のエンジニアは、Ansysのデジタルツイン技術とマルチフィジックスシミュレーションを活用することで、坩堝をデジタルで監視し、炉の故障リスクを低減している。

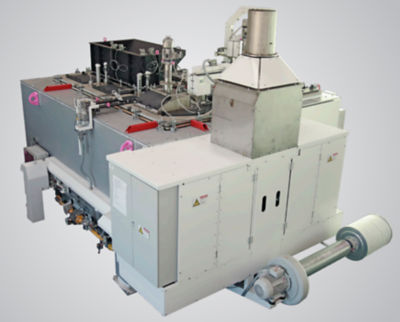

RAUCH社のマグネシウム溶解炉MSO1500Rは、溶解能力が1,500 kg/h、坩堝容量が約2,830kgである。

同氏は次のように述べています。「ここ数年で分かったことですが、企業の知識とノウハウは、データセットとその解釈を検討することで、飛躍的に加速させることができます。2030年には、あらゆる種類のデータをお客様や当社のビジネスの資産へと変えることができるようになるはずです。デジタルツインは、それに向けた大きな一歩です。」

マグネシウム合金は、RAUCH社のマグネシウム溶解炉MSOシリーズなどの溶解炉内の極端な温度と圧力の下で処理されます。

デジタルツインを試してみたい方は、Twin Builderまたは新たにリリースされたAIで拡張されたシミュレーションベースのデジタルツインプラットフォームであるAnsys TwinAIの無料トライアルをリクエストしてください。

Advantageブログ

Ansys Advantageブログでは、専門家が投稿した記事を公開しています。Ansysのシミュレーションが未来のテクノロジーにつながるイノベーションをどのように推進しているかについて最新の情報をご覧ください。