-

-

学生向け無料ソフトウェアにアクセス

Ansysは次世代の技術者を支援します

学生は、世界クラスのシミュレーションソフトウェアに無料でアクセスできます。

-

今すぐAnsysに接続!

未来をデザインする

Ansysに接続して、シミュレーションが次のブレークスルーにどのように貢献できるかを確認してください。

国および地域

無料トライアル

製品およびサービス

リソースとトレーニング

当社について

Back

製品およびサービス

デジタルツインを活用して、資産の健全性とライフサイクルの最適化を実現しましょう。

インダストリー4.0とインダストリー5.0のテクノロジーの統合によって、デジタル化が進み、重機やそれに依存する産業を含む世界の産業が変わりつつあります。プラントやその他の現場では、予知保全のほか、効率第一の産業手法(資産の健全性やライフサイクルの最適化など)を導入して、重機の安全性、信頼性、寿命を向上させています。Fortune Business Insights社の調査によると、世界の予知保全市場は、2025年の136億5,000万ドルから2032年には707億3,000万へ成長すると予測されています。この導入拡大の原動力は、マルチフィジックスシミュレーションや、デジタルツインなどの主要な技術を含むデジタルエンジニアリングです。

Ansysのハイブリッドデジタルツインは、物理モデルとデータを独自に組み合わせることで、環境や条件の変化に自動的に適応しながら、運用シナリオ全体でリアルタイムの監視、予知保全、パフォーマンス最適化を実現します。これにより、効率向上、廃棄物削減、コスト削減が図れます。さらに、デジタルツインを仮想センサーとして使用することで、機器の劣化や故障を追跡することもできます。これは、極端な温度や環境が原因で物理センサーが実用的ではない業界にとって実現性のある解決策となります。

これにより、重機メーカーおよびオペレーターは、シミュレーションとデジタルツインを通じてデジタルエンジニアリングを活用し、持続可能性を後押ししながら、資産の健全性向上と機器のライフサイクル最適化を図ることができます。

デジタルエンジニアリングは、農業で日常的に使用されるトラクターなどの重機の資産健全性とライフサイクル最適化を後押しする。

重機の性能と寿命を向上

重機とは、力、耐久性、精度を必要とする産業用途に対応するように設計された大型で強力な機械を指します。重機は、建設、製造、鉱業、農業、林業、産業用暖房・換気・空調(HVAC)などの産業で使用されます。

各産業における重機の例としては、建設用掘削機、製造用フォークリフト、鉱業用運搬トラック、農業用トラクター、林業用スキッダー、HVAC冷却塔などが挙げられます。

資産の健全性とは、リアルタイムでの資産の状態と運用効率を指します。センサーデータとデジタルツインを活用することで、重機の資産健全性を監視し、部品の摩耗、燃料またはエネルギー効率、早期故障(異常振動や過熱など)の兆候などの要因を追跡することができます。これにより、機械のダウンタイムの短縮とコストのかかる修理の低減を図ることができます。

資産の健全性では、運用効率に焦点を当てますが、ライフサイクルの最適化では、その名前が示すように、設計から廃棄までのライフサイクル全体を通じて、資産の効率性、信頼性、持続可能性を最大限に高めることに重点を置きます。

重機メーカーおよびオペレーターは、デジタルツインなどの高度な技術を活用することで、資産の健全性の監視とライフサイクルの最適化の実践に取り組み、機器の改善を図ることができる。

たとえば、ライフサイクルの最適化では、初期段階でシミュレーションを活用し、製造前に機械部品の耐久性をテストして設計を改善することができます。後期段階では、機器が寿命に達した際に、機械とその部品の持続可能な廃棄とリサイクルを支援することができます。

鉱業用トラックを例に、資産の健全性とライフサイクルの最適化を実際に適用した事例を見てみましょう。鉱業用トラックのデジタルツインは、資産の健全性を追跡するためにエンジンの性能を監視し、部品の修理が必要になるタイミングを予測します。これによって、保全と運用が改善されます。さらに、デジタルツインによる監視は、運用段階を超えて、効率性、信頼性、持続可能性に配慮したライフサイクル最適化もサポートします。たとえば、トラックを早期に交換する代わりに、予知保全により、消耗部品を再設計して交換するといった選択肢が可能になります。これによって、トラックの有用性と寿命が向上します。機器の交換よりも部品の交換の方がはるかに低コストです。また、材料廃棄も減ります。

デジタルツイン技術により、鉱業で使用される運搬トラックなどの重機の予知保全が可能になる。

鉱業に関する別の事例では、運搬トラックが日々大量の資材を運搬しています。資産の健全性のチェック時には、鉱業用トラックのデジタルツインにより、起伏のある地形が原因でタイヤが摩耗していることが分かる可能性があります。オペレーターは、この情報に基づいて、ルートや運転技術を調整し、摩耗を軽減して、パンクを防止し、タイヤの寿命を延ばすことによって、機械のライフサイクルを最適化することができます。この実用的な知見により、年間のタイヤ交換コストを大幅に削減することができます。

デジタルエンジニアリングから得られる総合的なメリット

デジタルツインコンソーシアムによれば、デジタルツインとは、指定された周期および忠実度で同期される、現実世界のエンティティやプロセスの仮想的表現です。AIを活用したデジタルツインソフトウェアAnsys TwinAIと、シミュレーションベースのデジタルツインプラットフォームAnsys Twin Builderは、シミュレーションによる知見と、人工知能/機械学習(AI/ML)技術を活用した現実世界のデータを融合させることで、デジタルツインを強化します。その結果として生まれるツイン、すなわちハイブリッドデジタルツインは、物理ベースのシミュレーションの予測精度と、実際の現場での挙動から得られる知見を組み合わせることで、より高い精度を発揮します。

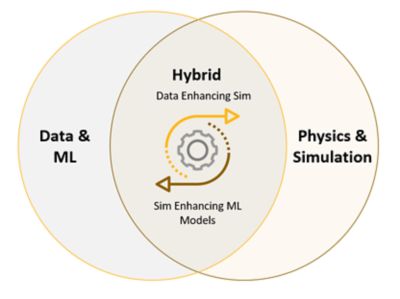

Ansysのハイブリッドデジタルツインは、物理ベースのシミュレーションと、人工知能/機械学習(AI/ML)技術を活用した実世界のデータを融合させたものである。

従来のエンジニアや設計者は、シミュレーションを統合し、設計改善ツールまたは解析後の検証ツールとして使用してきました。しかし、センサー、AI/ML、デジタルツインなどの高度な技術を使用することで、鉱業の例で示したように、重機メーカーおよびオペレーターは、運用・保守(O&M)を含む、設計から廃棄までの製品ライフサイクル全体でデジタルエンジニアリングを活用することができます。

インダストリー4.0では技術に焦点を当てていましたが、インダストリー5.0では、人間と技術の相互作用や協調を重視しています。欧州委員会では、インダストリー5.0をインダストリー4.0よりも広範なものと位置づけており、持続可能性、人間中心主義、レジリエンスの3つの柱を強調しています。重機業界のデジタルエンジニアリングは、機械の寿命全体にわたって大きなメリットをもたらしながら、さまざまな運用面をサポートしており、この総合的なアプローチに沿ったものとなっています。

たとえば、デジタルエンジニアリングは、燃料効率を向上させ、二酸化炭素排出量を削減することで、持続可能性を後押しします。検索エンジンやマップアプリが燃料効率のよいルートを提案するのと同様に、トラクター、ブルドーザー、またはその他の大型車両のデジタルツインも、燃料の無駄の削減と生産性の向上を実現する最も効率的な経路を推奨します。この知見は、重機作業の最適な速度を特定し、部品の摩耗を低減するのにも役立ちます。さらに、さまざまな運用シナリオをシミュレーションできるため、環境基準への準拠にも役立ちます。

デジタルエンジニアリングは、人間中心主義に沿って、人間をワークフローの中心に据え、メーカーやオペレーターが機器の改善と効率向上を実現できるよう、デジタル技術と相互作用し、協働することを後押しします。

これに関連して、オペレーターは、デジタルツインを使用して資産の健全性を監視することで、故障や不具合が発生する前に保全を計画することができます。これにより、重機の運用とこれに関連する産業ワークフローのレジリエンスが強化されます。

デジタルエンジニアリングのもう1つの利点は、よりスマートなフリート管理です。鉱業用運搬トラックや林業機械などの大規模な重機フリートを管理する企業は、デジタルツインを集中監視システムとして利用することで、複数の機械で発生する可能性のある問題を検出して改善することができます。

Ansysが実現するデジタルエンジニアリング

重機メーカーおよびオペレーターは、デジタルエンジニアリングプラクティスを採用することで、運用効率を向上させることができます。シミュレーションベースのデジタルツインやその他の高度な技術により、重機業界は持続可能性を高めて、業界標準を満たし、コストを削減しながら、資産の健全性確保とライフサイクルの最適化を図ることができます。

Ansysのデジタルツインソリューションの詳細と、Ansysがお客様の業務をどのようにサポートできるかについては、当社の『産業プロセスおよび機器シミュレーションソフトウェアソリューション』をご覧ください。

Advantageブログ

Ansys Advantageブログでは、専門家が投稿した記事を公開しています。Ansysのシミュレーションが未来のテクノロジーにつながるイノベーションをどのように推進しているかについて最新の情報をご覧ください。