-

-

学生向け無料ソフトウェアにアクセス

Ansysは次世代の技術者を支援します

学生は、世界クラスのシミュレーションソフトウェアに無料でアクセスできます。

-

今すぐAnsysに接続!

未来をデザインする

Ansysに接続して、シミュレーションが次のブレークスルーにどのように貢献できるかを確認してください。

国および地域

無料トライアル

製品およびサービス

リソースとトレーニング

当社について

Back

製品およびサービス

トピックの詳細

Hardware-in-the-Loopテストとは

Hardware-in-the-Loop(HIL)テストは、エンジニアが組込みシステムソフトウェアのテストと妥当性確認に用いる手法です。HILは、ソフトウェアを実行する制御ユニットを、組込みシステムによって制御されるセンサーやアクチュエータの正確なシミュレーションに電子的に接続することで機能します。

シミュレーション対象となるシステムは、実際のシステムを表す仮想モデルと物理モデルの両方で構成されます。エンジニアはHILテストを使用して、制御された環境でソフトウェア機能をリアルタイムでテストしてから、実際の車両、機械、デバイス、またはシステムにソリューションを実装します。製品やソフトウェアがより複雑になり、セーフティクリティカルな用途に採用されることが増えるにつれて、HILテストの重要性が高まっています。

Hardware-in-the-Loopシミュレーションのコンポーネント

Hardware-in-the-Loopシミュレーションシステムの主要コンポーネントは、制御デバイス、シミュレーションプラント、またはシミュレーション対象ハードウェア(「デジタルツイン」とも呼ばれる)のいずれかに属します。これらのコンポーネントを組み合わせて、制御システムのリアルタイムでの閉ループシミュレーションが形成されます。

制御ソフトウェア

テスト対象のソフトウェアは、テスト設定の制御ユニットの主要コンポーネントです。ハードウェアに読み込まれる実際のコードで構成され、制御デバイスのソフトウェア部分となります。

電子制御ユニット(ECU)

電子制御ユニットは、ソフトウェアを実行し、制御対象のプラントに入出力(I/O)を提供するデバイスです。HILテストの主な利点は、展開時に実行される実際の電子ハードウェア上のソフトウェアに対してチェックを実行することです。

HILシミュレーションシステム

最終製品では、制御ユニットはセンサーやデバイスに直接接続されています。HILテスト環境では、National Instruments(NI)社やdSPACE社などの企業が提供する特殊なHILデバイスおよびソフトウェアを使用して、実際のプラントをシミュレーションするコンポーネントとECUを接続します。これは「HILテストシステム」とも呼ばれ、テスト管理、I/O構成、および自動化ツールを提供します。このシステムは、単一のユニットまたは複数のユニットで構成されます。

仮想コンポーネント

テスト担当者は、アクセスできないサブシステムや、実際のハードウェアほど高速または容易にシミュレーションできないシステムの数学的表現を使用します。各仮想コンポーネントでコマンドとデータ入力を受け取り、実際のシステムと同じ電気出力(デジタルまたはアナログ)を生成します。これらの仮想シミュレーションは、方程式のように単純なものから、軌道周回する衛星に搭載されたアンテナシステムのマルチフィジックスシミュレーションのように非常に複雑なものまであります。

物理コンポーネント

多くのシステムテストでは、実際のハードウェア(最終的な生産製品、プロトタイプ、またはサブシステムの物理的表現など)を使用します。ただし、シミュレーション対象システムには、仮想コンポーネントに接続された物理コンポーネントを含めることもできます。これは特に、ハードウェアループ内でセンサーがその仮想バージョンで表現されるシステムにおいて一般的です。

Software-in-the-LoopテストとHardware-in-the-Loopテストの違い

複雑な制御システム、特にセーフティクリティカルな制御システムでは、「Software-in-the-Loop(SIL)テスト」と呼ばれるHILと似た手法が使用されています。HILでは物理ハードウェアをI/Oに使用しますが、SILシステムでは、ソフトウェアツールを使用して、ECUのマイクロプロセッサやフィールドプログラマブルゲートアレイ(FPGA: Field-Programmable Gate Array)の挙動と、I/Oに使用される電気接続網をエミュレートします。

SILは、通常は物理的なECUが利用可能になる前に、製品開発プロセスの早い段階で実行されます。ソフトウェア開発チームは、実際のハードウェアに組み込む前に、SILを導入してアルゴリズム、ロジック、そしてソフトウェア全体の動作を検証します。SILを導入することで、物理的なハードウェアや物理的なスペースを必要とせずに、低コストでテストを実行できるようになります。

しかし、徹底的なSILテストを実行する場合でも、HILテストは依然として必要です。なぜなら、ソフトウェアをECU上で検証し、遅延やノイズを含めて、実際の信号を用いて検証する必要があるからです。多くのユースケースは、ソフトウェアを使用してシミュレーションできないECUの挙動を扱う必要があります。HILテストを実行することで、安全テストでハードウェアとソフトウェアが連携し、航空宇宙、医療、自動車分野における一般的な業界規格に準拠していることが保証されます。

Hardware-in-the-Loopテストの利点

Hardware-in-the-Loopテストは、スケジュール、コスト、安全、パフォーマンスの面で大きな利点をもたらします。また、業界によっては認証に必須です。これらの利点が及ぼす影響は、使用するシミュレーションの精度、ハードウェアまたはソフトウェアでシミュレーションを作成するコスト、時間のかかる手順を自動化できるかどうか、そしてテスト計画の徹底さと効率性によって異なります。

HILシミュレーションの重要な利点には、次のようなものがあります。

時間節約

HILは、いくつかの方法で製品開発スケジュールを短縮します。最も大きなメリットは、非常に高速に、複数のテストベンチを並列に実行しながら、24時間テストを実行できることです。開発プロセスの早い段階でHILテストを導入することで、開発時間を大幅に短縮でき、生産スケジュールにそれほど大きな影響を与えずに、問題を早期に特定できるようになります。さらに、HILによって自動化の機会が増えることで、テストの実行に必要な時間も短縮できます。そして最も重要なのは、HILの導入により、製品の市場投入までの時間を大幅に短縮できることです。

一般的には、製作できる物理プロトタイプ数は限られているため、同時に実行できるテストは数回に限定されます。HILテストを導入することで、より多くのテストを並行して実行し、開発サイクルを大幅に短縮できます。

コスト節約

HILの導入は製品開発スケジュールの短縮につながるため、結果としてコストの削減にも役立ちます。さらに、このテスト手法の優れた拡張性により、複数のテストを実行する方がコスト効率が大幅に向上します。加えて、HILを使用することで、最終的なプラント設計に必要な物理的なハードウェアとソフトウェアの作成コストを削減または排除できます。複数のテストシナリオの自動化により、労力とテストセルの時間(ハードウェア設備の使用時間)も短縮されます。

一貫性のある再現可能なテスト

エンジニアが一貫性のある再現可能な方法でアイデアをテストできれば、ロバストな制御アルゴリズムの開発は容易になります。稼働環境でのテストは制御や予測が難しく、ばらつきが極めて大きくなる可能性があります。

製品の最終テストにおける合格率の向上

開発プログラムにおいて、生産スケジュールに最も悪影響を及ぼし、コストがかかるのは、最終的な認証や性能テストに失敗することです。テストプロセスにSILとHILの両方のテストが含まれていれば、ほとんどの故障モードをプロセスの早い段階で検出して修正することができます。

安全なテスト環境での安全性の妥当性確認

組込みシステムソフトウェアによって制御されるシステムの多くは、安全性の妥当性確認テストを必要とするものの、その多くは安全な環境ではテストできません。たとえば、先進運転支援システム(ADAS: Advanced Driver-Assistance System)をテストするには、車両を危険な状況に置いて、ADASがどのように応答するかを確認しなければなりません。これはコストがかかるだけでなく、ドライバーにとっても危険であり、車両が損傷する可能性もあります。仮想コンポーネントとテスト自動化を使用したHILテストにより、テスト担当者にとって危険性が排除され、システムの安全性の妥当性確認が可能となり、コストも削減できます。

さまざまな業界でのHILテスト

デバイス制御に組込みシステムソフトウェアを使用する製品は、コントローラ設計プロセスにHILテストを導入することで恩恵を受けます。ただし、前述の利点は生産プロセスにおいて重要度が高いため、一部の業界は他の業界よりも恩恵をより多く受けます。HILテストが広く普及している6つの主要業界を以下に示します。

1.自動車業界

自動車業界は、特にソフトウェア制御される車両(SDV: Software-Defined Vehicle)の設計に向けた動きが高まっていることから、HILが広く導入されている業界の1つです。稼働環境での車両テストに伴うコストと安全性の問題はもちろん、プロトタイプが利用可能になるまでの長いリードタイムもあり、HILは自動車設計の重要な部分となっています。

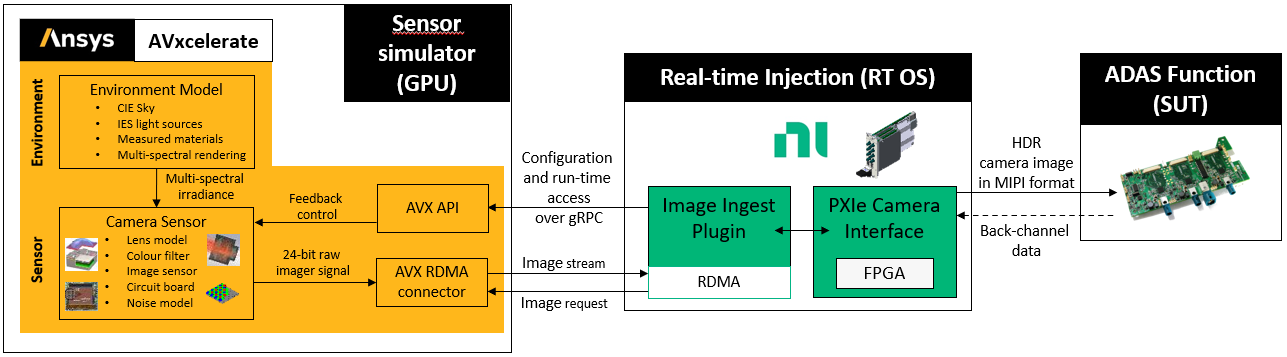

たとえば、HILを使用して、ADASシステムに搭載されるカメラをテストできます。Ansys AVxcelerate SensorsとNI社のRDMAを使用することで、仮想車両のカメラから未処理の信号を出力し、それをカメラの組込み処理で認識される信号に変換して、そのサブシステムからの出力をECUに入力できるようになります。

2.航空宇宙業界

航空宇宙用途向けの制御システムを開発する際の3つの大きな課題は、厳格な仕様遵守、ハードウェアの作成コスト、そして現場で実際の航空宇宙モジュールをテストすることの難しさとコストです。これらの課題により、HILが推奨されるテスト方法となり、多くの場合、認証に必須となります。航空宇宙分野での自律システムの導入が増えれば、HILの必要性も高まります。

3.推進および発電分野

電気システムや機械推進用のエネルギーを生成する発電所は、組込みシステムコントローラを導入する利点があります。このような用途のECUは、動作条件を検出し、コマンドを送信するセンサーを使用して、効率、信頼性、電力生産量を最適化します。これはエネルギー生産用のパワーエレクトロニクスのように単純なものから、天然ガス発電所の汚染を監視して最小限に抑える機能のように複雑なものまであります。

4.産業機械とロボティクス業界

ロボティクスを含む産業機器を使用する産業機械メーカーや製造施設では、新しい生産ラインを構築する前に、HILシミュレーションを導入して機械や製造プロセスの効率を最適化することが増えています。

5.医療機器と医療診断業界

医療業界では、スマートデバイスの使用が増え、厳格な安全認証の取得や稼働環境でのテストに伴う課題もあり、開発チームがHILテストを活用する機会が増えています。組込みソフトウェアは、設計プロセスの早い段階や検証および妥当性確認の段階でHILを使用することで、安全性が極めて重要になるペースメーカーやインスリン供給装置などのシステムでチェックできます。

6.バッテリ管理システム

バッテリ管理システム(BMS)にHILテストを導入することで、自動車、航空宇宙、発電分野でのバッテリ開発を加速できます。HIL環境でのBMSの閉じループの妥当性確認により、あらゆる安全機能と性能機能がエラーなく動作することを保証できます。コンピュータ支援エンジニアリング(CAE: Computer-Aided Engineering)シミュレーションによって開発されたバッテリのシステムレベルのモデルは、HILシステムと統合して、物理的なバッテリを表現できます。また、これらのモデルを物理的なバッテリシステムと接続して、過電圧、過電流、過熱警告、セルバランス、短絡応答、さらにはBMSが管理するように設計されたその他の重要なイベントなど、さまざまな条件下でのBMS性能の妥当性を確認することもできます。

HILテストにおける数値シミュレーションの役割

数値シミュレーション、特にAnsysのマルチフィジックスソフトウェアに含まれるツールは、多くのHILシミュレーションにおいて重要な役割を担います。単純な方程式や実測データの参照では必要な精度や適用範囲が得られない場合や、物理的なシミュレーションの導入が実現不可能で費用対効果が低い場合には、数値シミュレーションが有効な解決策となります。

数値シミュレーションの利点は、その正確性です。また、エンジニアがすでにハードウェアのモデルを作成している場合は、システム内のそのモジュールに対する制御システムの影響を捕捉できるようになります。

HILテストで仮想コンポーネントを使用する方法をいくつか紹介します。

先進運転支援システム(ADAS)および自動運転車(AV)

ADAS/AVソリューションを開発する際のHILテストでは、さまざまな運転状況を経験する車両をモデル化して、実際のセンサーを正確に模倣するセンサーからの入力データと組み合わせることが重要です。そのため、自動車業界のエンジニアは、組込みシステムソフトウェアへの入力をモデリングするために、Ansys AVxcelerateなどのデジタルモデリングツールスイートを活用しています。

代表的なものとして、カメラとLiDAR入力をモデリングするためのAnsys AVxcelerate Sensorsや、ヘッドライトへの変更がドライバー、他の車両、歩行者からどのように見えるかを確認できるAnsys AVxcelerate Headlampがあります。

システムの統合

数値シミュレーションモデルに入力したデータからどのように結果が生成されるかに関係なく、それらの入力データをHILシステムに渡す必要があります。これを行う簡単な方法の1つは、PyAnsysなどのスクリプト機能を使用し、Python言語を介してソフトウェアを接続することです。Ansys ModelCenterなどのモデルベースシステムズエンジニアリング(MBSE)ツールや、Ansys Thermal Desktop(AEDT)プラットフォームを使用することで、システムレベルの挙動をリアルタイムで正確に把握できるようになります。

機械コンポーネントのモデリング

HILシミュレーションでデジタルコンポーネントに追加される一般的な機能は、コンポーネントの構造的、熱的、および動的な挙動を表す数値ソルバーです。この目的のために、Ansys Mechanicalなどの汎用ツールや、マルチボディダイナミクスのためのAnsys Motionなどの特定ソリューションを使用できます。さらに、Ansys optiSLangなどのツールを使用して、MBSEシステムモデルに挿入可能な次数低減モデル(ROM)を作成できます。

電磁コンポーネントのモデリング

電磁センサーやアクチュエータは、組込みシステムソフトウェアによって駆動される多くのシステムで重要な役割を担っているため、Ansys MaxwellやAnsys HFSSなどの高速で正確な電磁界モデリングツールが、プラント内のデジタルコンポーネントとして組み込まれることがあります。

業界をリードするAnsysのソフトウェアソリューションがどのようにお客様をサポートできるかについては、今すぐAnsysの担当者にお問い合わせください。

関連リソース

さあ、始めましょう

エンジニアリング課題に直面している場合は、当社のチームが支援します。豊富な経験と革新へのコミットメントを持つ当社に、ぜひご連絡ください。協力して、エンジニアリングの障害を成長と成功の機会に変えましょう。ぜひ今すぐお問い合わせください。