-

-

学生向け無料ソフトウェアにアクセス

Ansysは次世代の技術者を支援します

学生は、世界クラスのシミュレーションソフトウェアに無料でアクセスできます。

-

今すぐAnsysに接続!

未来をデザインする

Ansysに接続して、シミュレーションが次のブレークスルーにどのように貢献できるかを確認してください。

国および地域

無料トライアル

製品およびサービス

リソースとトレーニング

当社について

Back

製品およびサービス

持続可能な製品の開発は、現在の企業にとって成功の鍵となります。法規制への準拠、企業のネットゼロ目標の達成から、優れたユーザーエクスペリエンスの提供やコスト削減に至るまで、部品やコンポーネントの持続可能な設計、開発、製造、調達は企業の市場競争力を強化します。これまで多くの企業は製品開発のために効率的なプロセスを構築してきましたが、持続可能性はしばしば後回しにされていました。持続可能性の目標を満たす革新的な製品を提供するために、設計フェーズで持続可能性を考慮するだけではなく、製品ライフサイクル全体にわたって形状、性能、コストに並ぶ重要な製品要件としてこれを組み込む必要があります。

しかし、革新的な製品開発に取り組むエンジニアであっても、持続可能性とカーボンニュートラルの目標を達成するために必要なツールを持っていないことがあります。エンジニアは、適切な材料と製造プロセスの選択、設計している製品の持続可能性と指標の情報、排出量削減のためのサプライチェーン最適化など、複数の課題に直面しています。

適切なツールがあれば、持続可能性の考え方を設計プロセスに組み込み、持続可能性に関する性能をより向上させることができます。そのためには、持続可能性、コスト効率、ピーク性能の最適なバランスを実現するため、初期設計段階から製品を最適化する必要があります。

デジタルスレッドの持続可能性を強化

現代の製品開発プロセスでは、エンジニアリングシミュレーション、CAD、製品ライフサイクル管理(PLM)、シミュレーションプロセスおよびデータ管理(SPDM)、材料データ管理、エンタープライズリソース計画(ERP)を活用するツールのエコシステムが利用されています。

特に、製品の信頼性・性能・軽量化のためには、シミュレーション主導の設計が不可欠です。こうした最先端のツールは製品開発ワークフローの合理化を促進し、設計の反復とコストを削減しつつ開発期間を短縮します。

透明性、トレーサビリティ、正確さのためのデジタルスレッドを介して相互接続されたワークフローは、初期解析、設計最適化、製造評価、環境への影響などあらゆる段階で設計チームをサポートします。

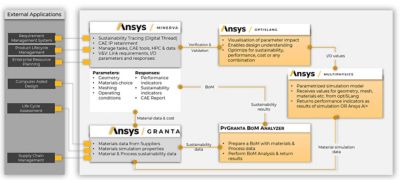

エコデザインおよび持続可能性のパフォーマンスを実現するシミュレーション主導アーキテクチャの概略図

これらすべてをどのように実現するか示すために、ある設計上の課題を考えてみましょう。この例では、カーボンフットプリントを削減し、同時に性能特性を維持または改善するためにサスペンションシステムを再設計します。

シミュレーション主導の再設計プロセスの概略図

再設計プロセスに入る前に、再設計プロセスの一部であるエンタープライズシステム間の接続について考える必要があります。まず、始めは編成役として機能するシステムSPDMです。

SPDMを使用することで、さまざまな部署やエンジニアリング分野にわたる組織全体のシミュレーションデータ、ワークフロー、リソースを一元化されたデータベースから管理できるようになります。Ansys Minerva SPDMは調整役として、ERP、PLMなどのエンタープライズシステム、およびマテリアルインテリジェンスプラットフォームであるAnsys Granta MIのような材料データ管理システムを接続し、同時にワークフロー全体を管理します。プロセス統合および設計最適化ソフトウェアであるAnsys optiSLangはMinervaと統合され、構造有限要素法解析(FEA)のAnsys MechanicalのようなAnsysソルバーと共に設計最適化を容易にします。

このシステムのもう1つの重要な要素は、材料情報管理です。材料情報は、持続可能性のパフォーマンスを評価するための基盤となります。優れた持続可能性のパフォーマンスを実現する材料を選択するには、企業の設計システム内で利用できる正確で豊富な参照データが必要です。データから価値と洞察を得るには、包括的な解析ツールが必要であり、材料に関する疑問に対してデータ主導で先を見越した意思決定を行う必要があります。

体系的な材料選択などのツール、部品表(BoM)に基づく迅速な環境フットプリント評価、そして統合は、設計者が設計システムを離れることなく、持続可能性指標を検索、視覚化、評価するために役立ちます。デジタルスレッド内で、材料データ管理システムが下流のプロセスとツールに接続し、製品のカーボンフットプリントの最終報告フェーズに不可欠な情報を提供することができます。

革新的で持続可能な製品の設計

再設計プロセスは、まず、PTC WindchillなどのPLMシステムで利用できる現在の製品または設計(この場合はサスペンションアセンブリ)から始めます。材料は、Granta MIプラットフォームから割り当てられます。これは、企業内の信頼できる唯一の材料情報源としての役割を果たします。Granta MIプラットフォームは、PTC WindchillなどのPLMシステムにシームレスに接続できます。そのため、Windchillに直接プラグインする統合ユーティリティが含まれているGranta MI Materials Gatewayを使用します。これにより、製品エンジニアはPLMシステムを使用しながら、簡単に材料を割り当てることができます。

ベースラインを確立するために、最初のサスペンションアセンブリはGranta MIプラットフォームのBoM Analyzerツールを使用して実行します。これにより、二酸化炭素換算(CO2e)に最も大きく影響するサスペンションアセンブリの部品を特定することができます。これはカーボンフットプリント計算の一般的な指標です。BoM Analyzerは、材料、輸送、またはプロセスに起因する影響の内訳、どの材料とプロセスが最も大きく影響するかなど、アセンブリのカーボンフットプリントに関する複数の洞察を提供します。また、エンジニアが複数のBoMを迅速に比較できるため、より自信をもって意思決定を行うことができます。サスペンションアセンブリのケースでは、ベースライン解析により、ストラットアームに使用される鋳鉄材料が高いCO2e値の原因であることが示されました。この解析結果は追跡とトレーサビリティのためにMinervaに記録されます。

カーボンフットプリント削減のために再設計するサスペンションアセンブリ。右端の図の上から下の順に、アルミニウム(6061、T6)、構造スチール(S275J)、チタン(Ti-6Al-4V)。

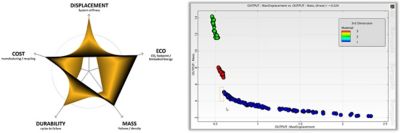

再設計の重要な領域としてストラットを特定したら、次は設計最適化です。optiSLangを使用することにより、形状パラメータなどの従来のパラメータと共に、代替材料をパラメータとして使用できます。さらに、optiSLangは、コスト、システム剛性、CO2フットプリント、質量、システムの耐久性など、複数の競合する目標を管理することができます。optiSLangはMinervaプラットフォームとシームレスに接続し、エンジニアが最適化プロセスを把握し、設計の課題に関する洞察を得ることを可能にします。optiSLangを使用して、プロセスの最後に、プロジェクトの持続可能性とパフォーマンスの目標に最も適合する形状パラメータと材料の組み合わせを、視覚的に特定することができます。サスペンションアセンブリの場合、ストラットアームのCO2eを低減し、同時に元の鋳鉄材料と同様の性能を得ることができる材料は、アルミニウムであることが判明しました。

最適化プロセスにおける目的間のトレードオフの図(左)。質量と最大変位の目的のための最適化候補となるパレートフロント(右)。

サスペンションアセンブリの最適化プロセス

設計と材料を特定したら、次の重要なステップとして、選択した材料を使用して設計の製造可能性を評価します。それには、既存の工程ルーティング、原材料(ブランク)、ERPや製造実行システム(MES)に格納されている製造方法とルールを活用します。これらのリソースはMinervaのライブラリ内で管理され、部品を製造するためのオプションをサプライチェーン全体に提供します。このケースの場合、サスペンションのアルミニウム製ストラットアームは、鋳造またはプレス加工のいずれかを使用して製造できます。

サスペンションアセンブリ再設計の製造プロセス

Minervaプラットフォームでは、ライブラリにある製造オプションと組み合わせて部品データを使用します。Grantaプラットフォームに接続して、包括的な持続可能性評価を実行し、各製造オプションまたはルーティングオプションの材料とプロセスを解析します。この評価には、材料やプロセスに関連するCO2排出量と内包エネルギーの詳細な内訳が含まれます。さらに、ソリューションを拡張して、特定の製造方法に対してFEAを実行し、溶接ステップの最適な溶接サイズの決定などを行うこともできます。

製造プロセスにおけるカーボンフットプリントの影響: 鋳造(左)とプレス加工(右)

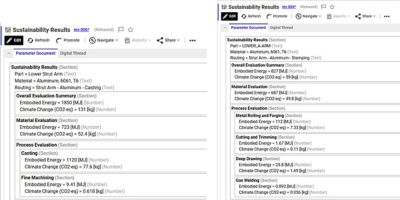

プロセスの最後は検証と妥当性確認です。Minervaプラットフォームにより、シミュレーションワークフローに検証計画を組み込んで、特定の基準に設定されたレポートを生成し、シミュレーション結果の妥当性確認を行い、より良い意思決定に役立てることができます。サスペンションアセンブリの場合、検証および妥当性確認計画は、内包エネルギーおよびCO2e制限の設定を含む重要な出力パラメータを使用して、Minervaで定義します。前のステップの結果を計画に反映し、プロジェクト目標を達成して規制準拠と成功を実現します。

ストラットアームのケースでは、アルミニウムを材料とし、製造方法としてプレス加工を使用することが最良のオプションであり、カーボンフットプリントと技術的性能の間の適切なトレードオフであり、同時に軽量化も実現できます。

再設計されたサスペンションアセンブリの検証レポート

デジタルエンジニアリングでネットゼロの目標を達成

ネットゼロの目標を達成し、ますます厳格になる規制を遵守するために、企業は製品ライフサイクル全体におけるイノベーションを求められています。持続可能性の原則とデジタルエンジニアリングツールを設計フェーズの初期に統合することにより、持続可能性、パフォーマンス、コストに対して製品を最適化することができます。さらに、デジタルスレッドを介して材料、シミュレーション、SPDM、最適化、PLMシステムを組み込むことで、カーボンフットプリントを削減し、製品の性能を向上させ、持続可能性への取り組みにより市場で競争優位性を確保することができます。

詳細については、GrantaプラットフォームまたはMinervaプラットフォームの評価サービスをご請求ください。材料情報管理とSPDMが組織にどのようなメリットをもたらすか、ご確認いただけます。optiSLangの詳細については、無料トライアルをご請求ください。

Advantageブログ

Ansys Advantageブログでは、専門家が投稿した記事を公開しています。Ansysのシミュレーションが未来のテクノロジーにつながるイノベーションをどのように推進しているかについて最新の情報をご覧ください。