-

-

学生向け無料ソフトウェアにアクセス

Ansysは次世代の技術者を支援します

学生は、世界クラスのシミュレーションソフトウェアに無料でアクセスできます。

-

今すぐAnsysに接続!

未来をデザインする

Ansysに接続して、シミュレーションが次のブレークスルーにどのように貢献できるかを確認してください。

国および地域

無料トライアル

製品およびサービス

リソースとトレーニング

当社について

Back

製品およびサービス

Honeywell社がAnsysのシミュレーションを活用して、どのようにバッテリ製造に変革を起こしているかをご覧ください。

新しいバッテリテクノロジーに対する需要が高まるにつれて、メーカーは、より高いエネルギー密度、より高速な充電、そしてより安全で持続可能なバッテリを実現しながら、コストを削減するために、さまざまなニーズのバランスをとることが求められています。

特に、より優れたバッテリを開発するための競争において、生産量の増加は依然として課題です。最近の調査では、メーカーの76%が将来の新しいバッテリセルテクノロジーをサポートするために、今すぐに新しい生産ラインをアップグレードまたは構築する必要があると示唆されています。このような課題には、よりスケーラブルなデジタル基盤に基づいて開発されたスマートマニュファクチャリングソリューションが必要です。

これらのデジタル基盤は、メーカーが従来の試行錯誤の手法から、ギガファクトリー施設(電気バッテリの大量生産をサポートするように設計された設備)でのデータ駆動型のモデルベースアプローチに移行する必要があることを意味します。バッテリ生産の非効率性が招く高いコストにより、品質の最適化と廃棄物の削減を重視するHoneywell社のお客様にとっても、シミュレーション主導の制御ソリューションが必要となっています。

Honeywell Process Solutions社は、バッテリ製造に関連する自動化、プロセス管理、そして品質管理における複雑な課題の解決を目指す企業をサポートしています。同社は、電気自動車(EV)、エレクトロニクス、エネルギー貯蔵、家電製品など、さまざまな市場へのバッテリメーカーの参入コストが非常に高いという問題を克服するためのソリューションとして、シミュレーションを活用したバッテリの大量生産を実現するコネクテッドな未来を目指しています。

Ansys Digital Twinは、今後、業界全体でバッテリ生産を拡大するための基盤となるHoneywell社のギガファクトリーイニシアチブの重要な実現要因となります。

Honeywell社のギガファクトリー戦略計画ディレクターであるFredrik Westerberg氏は次のように述べています。「デジタルエンジニアリングは現代のスマートマニュファクチャリングの基幹です。物理ベースのシミュレーションとリアルタイムデータを組み合わせることで、変化する条件に動的に適応する生産ラインの自己最適化が可能になります。バッテリ製造では、Ansysのシミュレーション製品を導入し、当社の自動化システムを使用して物理場のデジタルツインを作成することで、プロセスをリアルタイムで微調整できるようになり、収率の向上、コストの削減、エネルギー効率の向上につながります。」

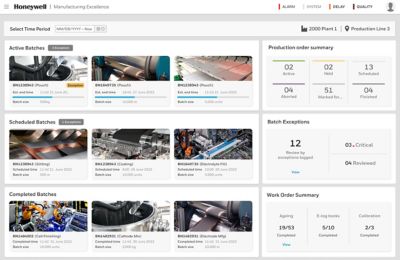

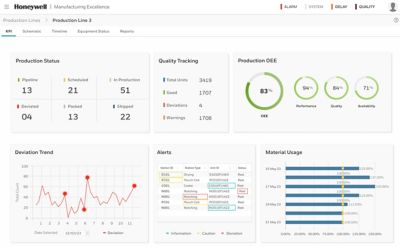

導入初日からギガファクトリーの運用を最適化するHoneywell社のBattery Manufacturing Excellence Platform(MXP)

Honeywell Process Solutions社、メーカーの改革をサポート

多くのバッテリメーカーは、生産規模の拡大を試みる際に、多くの技術的および運用上の問題に直面しています。既存のギガファクトリーと同等レベルへのスケールアップを目指す工場では、現地で採用された人材によるテクノロジーやプロセスの理解への理解不足が、変革の足かせとなることがあります。こうした「コピー&ペースト」型のアプローチは、生産にひずみを与えるボトルネックを生み出します。

一方で、米国やヨーロッパで新しいテクノロジーを実験室でテストしてセル設計を行う企業もいます。こうした事業者は、大規模な工場の100分の1程度の規模で運用しており、セルの適格性を確認し、特定の顧客向けに提供しています。その場合、テストと妥当性確認を通じて、それらの経験を大量生産向けに変換しなければなりません。

Honeywell社は、こうした取り組みを支援する形で重要な役割を担っています。同社のBattery Manufacturing Excellence Platform(Battery MXP)は、ギガファクトリー生産プロセス全体の効率を促進するために不可欠な知見となる安全性、効率、品質をエンドツーエンドで容易に可視化します。このAIを活用したソフトウェアソリューションは、バッテリセルの収率を向上させ、メーカーの生産拠点の立ち上げを加速することで、ギガファクトリーの運用を初日から最適化するように設計されています。

Westerberg氏は次のように述べています。「当社の専門知識は、リチウム採掘から化学プロセス、さらには製造時に必要なホイル、フィルム、材料まで、バッテリ製造の前段階から始まります。これは、バッテリパックやモジュールの開発、EVやエネルギー貯蔵コンテナでの動作中のバッテリの安全性を監視するセンサーにも及びます。こうしたプロセスで、最終的には、バッテリ製造プロセス全体の自動化が実現します。」

Ansysのテクノロジーを導入して構築されたスマートなツールチェーン

Honeywell社のプラットフォームは、プロセス全体で誤差の伝播を低減および排除したいというお客様の目標を考慮して開発されました。たとえば、忠実度の高いデジタルツインによる電極カレンダー成形の制御アルゴリズムを最適化することが目標です。プロセス制御では、複数の入力(材料特性、プロセス挙動、制御、センサー情報)間の複雑な関係を理解して、特性を評価できるようになり、製造プロセスの最適な制御を維持するために必要な出力を得られるようになります。

これを実現するために、Honeywell社は、Ansys Rocky、Ansys optiSLang、Ansys Twin Builder、およびAnsys TwinAIなどのテクノロジーを使用してシミュレーションツールチェーンを構築し、物理情報に基づいたデジタルツインを作成して展開しました。このデジタルツインは、Honeywell社の最新の制御システムに統合され、製造装置にコマンドを送信する前に、同社のセンサーからの測定値とともにデータ入力を処理できるようになりました。

プロセス全体のデジタイゼーションにより、電極の密度や厚さなどの重要な品質指標が仕様内で維持されます。

Ansysのシミュレーションでカレンダー成形などのプロセスをモデル化することで、材料の厚さなどのパラメータを評価し、Honeywell社の製造プロセスの制御を改善できた。

インテリジェントな解析によるメリット

Honeywell社では、AIを活用したシミュレーションベースのデジタルツインソリューションであるAnsys TwinAIを導入したことで、フィードバックから予測プロセス制御への移行が可能になりました。実世界のエンティティやプロセスのデータ駆動型の仮想的表現であるデジタルツインを製造ソリューションに統合することで、多くのメリットがもたらされます。

このテクノロジーは、大量バッテリ製造は部分的な孤立した自動化から自律型運用への移行を可能にします。リアルタイムデータを提供できるアセットに取り付けられたプロセス内でのセンシングを介して閉ループ制御が実現し、品質の向上により、生産規模の拡大の最適化がさらに進みます。この情報交換の速度が向上することで、メーカーは根本原因を特定し、生産量が増加するにつれて問題が悪化する前に、欠陥や逸脱につながるプロセスを排除することができます。

また、Ansys Digital Twinを導入したことで、Honeywell社の品質管理に対するアプローチも、事後対応型からより先を見越した予測型の方法へと変化しました。実際の調整を行う前に仮想のwhat-ifシナリオの検討が可能になることで、コストのかかるミスを回避できるようになります。また、モデルの予測の忠実度を高め、さまざまな入力に対する感度やプロセスへの影響を特定するためのパラメータを追加することもできます。

Westerberg氏は次のように述べています。「Ansys Digital Twinの導入により、製造時の廃棄物を大幅に削減できています。品質管理のわずか1%の損失は、GWhあたり年間100万ドルの廃棄コストにつながります。デジタルツインは、こうした損失を最小限に抑えるのに非常に有効です。」

材料ではなく非効率性を排除

Westerberg氏は、製造プロセスの設計と運用にはさまざまな課題があると語ります。1つ目は、プロセスのばらつきと制御に関する課題です。大量生産時には、材料特性やプロセスパラメータのわずかな変動を検出して考慮することが重要です。これらの変動は、誤差の伝播を通じて完成したセルの欠陥につながり、さらに数か月後あるいは数年後に、実際の稼働状況下でセル故障につながる可能性があります。

2つ目は、自動化と効率性に関する課題です。そのまま適用した製造プロセスの試行錯誤による調整は、オペレータの経験と装置プロバイダーの専門知識に依存します。生産ラインをスケールアップする際には、こうした多くの調整に時間とコストがかかります。この開ループシステムでは、生産ライン全体にわたって既存の品質ゲートポイントを通じて悪化するばらつきもあり、その結果、考慮しなければならない廃棄物が発生します。

最後に、品質と収率の最適化が収益に与える影響を把握することが重要です。Westerberg氏は次のように述べています。「リチウムイオンバッテリ製造における廃棄コストは年間数千万ドルにもなり、リコールされるような低品質な製品によるコストは数十億ドルにも及びます。」

シミュレーションを導入することで、このように生産に影響を与えるさまざまなリスクを軽減するために必要な予測が可能になります。

Westerberg氏は次のように述べています。「Ansysとの協業を通じて、当社は自動化にとどまらず、閉ループの自律型システムに移行し、手作業による介入を減らして、一貫性を向上させることができました。Ansysのシミュレーションをリアルタイムの制御システムに統合することで、カレンダー成形プロセスにおける電極の厚さや密度など、主要な品質指標を維持し、廃棄を最小限に抑えることができました。」

現在、Ansys Twin Builderは、メーカーが非常に大規模で複雑な安全上の課題を解決する上でも大きく役立っています。詳細については、最新のブログ「安全第一: シミュレーションとデジタルツインのもたらす大きな効果」をご覧ください。

Advantageブログ

Ansys Advantageブログでは、専門家が投稿した記事を公開しています。Ansysのシミュレーションが未来のテクノロジーにつながるイノベーションをどのように推進しているかについて最新の情報をご覧ください。