ケーススタディ

-

-

学生向け無料ソフトウェアにアクセス

Ansysは次世代の技術者を支援します

学生は、世界クラスのシミュレーションソフトウェアに無料でアクセスできます。

-

今すぐAnsysに接続!

未来をデザインする

Ansysに接続して、シミュレーションが次のブレークスルーにどのように貢献できるかを確認してください。

国および地域

無料トライアル

製品およびサービス

リソースとトレーニング

当社について

Back

製品およびサービス

「当初の目的は、既存の入力データを使用して、エンジン部品が故障するタイミングを予測することでした。そのため、フルスケールのシミュレーションではなく、代わりに計算負荷が小さい次数低減モデル(ROM)を導入して、結果を迅速に得ようと考えました。この目的のために、マルチフィジックスソルバーの機能と次数低減モデリングを組み合わせたところ、現在の運用状態に基づく予測が行えるようになりました。」

— 水谷雅巳氏

(コマツ、生産本部、生産技術開発センタ、油機・エンジングループ、性能向上チーム、技師)

コマツ、シミュレーションと次数低減モデリングで建設機械や鉱業機械のエンジン寿命を予測

コマツのエンジニアたちは、社内衛星システムから取得した温度データなどの既存データを活用してシミュレーションを実行し、エンジン部品の故障を予測することを計画しました。この計画では、運用中の機械の予測とシミュレーションの実行時間を短縮するために、フルスケールシミュレーションではなく、ROMを導入しました。

具体的には、Ansys, part of Synopsysが提供する、次数低減モデリング機能を備えたマルチフィジックスシミュレーションソリューションを導入して、モデルの複雑さを軽減し、ランタイムを短縮して、構造、流体、および熱解析を通じてデータを検証しました。

その結果、当初の予想よりもはるかに効率的かつ短時間にエンジン故障を予測できる手法を開発できました。

コマツは、建設、鉱業、林業、産業用重機の世界有数のグローバルメーカーである。出典:Adobe Stock画像。この画像は説明用のイメージであり、実際の製品または部品を示すものではない。

課題

コマツは、世界各地の重要な事業やプロジェクトを推進するために不可欠な産業機器や建設機械を製造しています。そうした機械の予期しない故障やダウンタイムは、お客様の収益に直接影響を及ぼし、コストのかかる遅延や生産性の低下を招く可能性もあります。

従来、コマツのエンジニアたちは、予知保全やエンジン寿命を予測するための効率的な方法を持っていませんでした。フルスケールのシミュレーションは、計算コストと時間がかかります。また、従来の熱疲労解析では、実際の熱条件の計算データが必要となります。

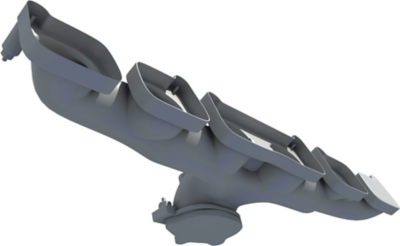

排気マニフォールドの3Dイメージ画像。この画像は説明用のイメージであり、実際の製品または部品を示すものではない。

エンジニアリングソリューション

- コマツでは、Ansys Fluentの数値流体力学(CFD)機能を使用して、排気マニフォールド内の排気ガスの熱流の定常流れ解析を実行し、伝熱解析用のデータを取得しました。

- 上記で得たCFDデータを使用して、Ansys Mechanicalで伝熱解析を実行し、構造の温度を計算して、熱ひずみ解析とひずみ計算を実行しました。

- 次に、Mechanicalで実行した有限要素法解析(FEA: Finite Element Analysis)の結果をAnsys nCode Design Lifeで解析し、熱機械疲労(TMF: Thermalmechanical Fatigue)を評価して、その時点までの疲労を調査しました。

- Ansys optiSLangの次数低減モデリング機能により、フルスケールシミュレーションの計算負荷が軽減され、さまざまな条件下での疲労をより簡単に予測し、ワークフローを最適化できるようになりました。

コマツは、Ansys, part of Synopsysが提供するマルチフィジックスシミュレーションソリューションを導入して、エンジン故障を効率的に予測する手法を開発した。出典:Adobe Stock画像。この画像は説明用のイメージであり、実際の製品または部品を示すものではない。

ベネフィット

- コマツの開発チームは、最適化されたシミュレーションワークフローを使用して、従来のコンピュータ支援エンジニアリング(CAE: Computer-Aided Engineering)手法よりも5倍高速にTMFを評価できました。

- Ansysのシミュレーションを使用してTMFと排気ガスの熱流を解析することで、エンジン部品の寿命を予測する手法を開発し、部品交換の最適なタイミングを決定できました。

- TMFの流体シミュレーションのためのROMを使用して、必要な構造データを当初の想定よりも容易に作成できました。

- Ansysのソリューションによって実現した新しい予測手法では、定義された荷重条件下で設計寿命を1分以内で迅速に評価できるようになりました。

さあ、始めましょう

エンジニアリング課題に直面している場合は、当社のチームが支援します。豊富な経験と革新へのコミットメントを持つ当社に、ぜひご連絡ください。協力して、エンジニアリングの障害を成長と成功の機会に変えましょう。ぜひ今すぐお問い合わせください。