-

-

Software gratuito per studenti

Ansys potenzia la nuova generazione di ingegneri

Gli studenti hanno accesso gratuito a software di simulazione di livello mondiale.

-

Connettiti subito con Ansys!

Progetta il tuo futuro

Connettiti a Ansys per scoprire come la simulazione può potenziare la tua prossima innovazione.

Paesi e regioni

Customer Center

Supporto

Partner Community

Contatta l'ufficio vendite

Per Stati Uniti e Canada

Accedi

Prove Gratuite

Prodotti & Servizi

Scopri

Chi Siamo

Back

Prodotti & Servizi

Back

Scopri

Ansys potenzia la nuova generazione di ingegneri

Gli studenti hanno accesso gratuito a software di simulazione di livello mondiale.

Back

Chi Siamo

Progetta il tuo futuro

Connettiti a Ansys per scoprire come la simulazione può potenziare la tua prossima innovazione.

Customer Center

Supporto

Partner Community

Contatta l'ufficio vendite

Per Stati Uniti e Canada

Accedi

Prove Gratuite

DETTAGLI DELL'ARGOMENTO

Cos'è la Power Integrity?

la Power Integrity (PI, Power Integrity) è l'area dell'ingegneria elettrica incentrata sul garantire che la rete di erogazione dell'alimentazione (PDN, Power Delivery Network) di un sistema elettronico fornisca in modo efficiente un'alimentazione stabile in tutto il sistema. Per funzionare correttamente, le schede a circuito stampato (PCB), i circuiti integrati (IC) e i contenitori IC necessitano di alimentazione elettrica erogata a una tensione costante con variazioni minime nel tempo. Inoltre, non deve interferire con i circuiti di segnale e perdere quantità minime di energia a causa della generazione di calore. Un'integrità dell'alimentazione appropriata in un progetto è necessaria per garantire l'integrità del segnale accettabile, mantenere i dispositivi funzionanti a intervalli di temperatura accettabili e ridurre al minimo il consumo energetico.

Gli ingegneri utilizzano una varietà di strumenti software e test fisici per valutare, modificare e migliorare la rete di erogazione dell'alimentazione, spesso definita anche rete di distribuzione dell'alimentazione, nei sistemi elettronici.

la Power Integrity è strettamente correlata all'integrità del segnale e gli ingegneri di solito analizzano entrambi contemporaneamente. L'importanza e le sfide della Power Integrity sono aumentate man mano che i sistemi elettronici diventano più piccoli, più complessi, più esigenti in termini di alimentazione e più intensivi in termini di frequenza.

Perché la Power Integrity è importante?

A prima vista, fornire un'alimentazione affidabile sembra relativamente semplice rispetto alle complessità di altre aree della progettazione di circuiti elettronici. Si collega il dispositivo a una fonte di alimentazione, si imposta la tensione corretta e si forniscono rail di alimentazione per alimentare i circuiti di segnale. Tuttavia, la realtà è più complicata. Il movimento degli elettroni genera campi magnetici che possono interferire con altri circuiti o causare una perdita di alimentazione dovuta alla resistenza.

Ecco perché gli ingegneri analizzano la Power Integrity il prima possibile nel processo di progettazione per identificare eventuali problemi potenziali. L'erogazione della corretta gamma di tensione con variazioni minime è difficile a causa della complessità dei moderni componenti elettronici, che coinvolgono più componenti, strati e interconnessioni.

Ma i moderni componenti elettronici sono assemblaggi multicomponente complicati con più strati, vie che collegano tali strati e complesse interconnessioni tra i componenti. Questa geometria trasmette sia l'alimentazione CC che i segnali a un'ampia gamma di frequenze.

Un buon modo per comprendere l'importanza della Power Integrity consiste nell'esaminare tre tipi principali di problemi di integrità dell'alimentazione.

Variazioni della tensione di alimentazione

Un sistema elettronico riceve l'alimentazione da una sorgente CA o CC esterna. I componenti convertono quindi la tensione di ingresso nella tensione CC del sistema desiderata. Tuttavia, questa conversione di alimentazione può introdurre variazioni di tensione transitorie che reagiscono con l'induttanza della PDN, determinando picchi di tensione e variazioni note come rumore o ripple di tensione.

Un'altra fonte di fluttuazione della tensione è la rapida variazione della richiesta di corrente. I transistor che passano dalla loro corrente statica a una tensione più elevata, generalmente su un segnale di clock, sono la causa più comune di corrente dinamica. Il modulo regolatore di tensione (VRM, Voltage Regulator Module) nella PDN di un dispositivo non è in grado di rispondere immediatamente alla variazione di corrente, che può causare il picco o la caduta della tensione (nota come ripple di tensione). Un buon esempio è il passaggio di un microprocessore dallo stato di inattività a un calcolo pesante e quindi di nuovo al regime minimo, con conseguenti fluttuazioni significative dell'alimentazione. Questa variazione può influire sui percorsi di erogazione e ritorno dell'alimentazione della PDN.

Interferenza elettromagnetica (EMI, Electromagnetic Interference)

Qualsiasi variazione dell'alimentazione o della tensione di massa può creare onde elettromagnetiche che possono indurre corrente indesiderata nei circuiti circostanti. In modo simile, i segnali prodotti da circuiti digitali o CA ad alta frequenza possono indurre corrente indesiderata nel circuito di alimentazione. Questo crosstalk, o accoppiamento elettromagnetico, ha un impatto diretto sull'integrità del segnale. Se gli ingegneri non trovano ed eliminano tale crosstalk (o diafonia) nelle prime fasi della progettazione, potrebbe verificarsi in test successivi della compatibilità elettromagnetica (EMC). Se non viene rilevato, si verificano problemi di integrità del segnale durante il funzionamento.

Perdita di alimentazione

Una conduttività insufficiente nei circuiti di alimentazione può causare cadute di tensione nella PDN. Quando una corrente elettrica incontra resistenza, l'alimentazione viene persa come generazione di calore. Ecco perché la progettazione di PCB e contenitori IC deve garantire che piani di alimentazione, vie di alimentazione e configurazioni del percorso di ritorno abbiano bassa impedenza e resistenza.

Superare questi e altri problemi di integrità dell'alimentazione è fondamentale per la definizione dei progetti ad alta velocità di oggi che forniscono sistemi elettronici ad alte prestazioni che alimentano il nostro mondo moderno. Senza una corretta integrità dell'alimentazione, i prodotti possono surriscaldarsi o subire problemi di integrità del segnale, con conseguenti prestazioni scadenti o guasti ai componenti.

Quali sono i fattori chiave della Power Integrity?

La PDN in un sistema elettronico è costituita dai percorsi di conduzione e dalla configurazione dei componenti nel layout PCB o nel contenitore IC. La PDN deve erogare sia corrente dalla fonte di alimentazione che corrente di ritorno tramite un percorso di ritorno a bassa impedenza. Gli ingegneri che cercano di comprendere la Power Integrity devono considerare i seguenti fattori chiave nelle prestazioni della PDN:

Rail di alimentazione

Il percorso di conduzione che distribuisce una tensione specifica ai componenti del circuito è denominato rail di alimentazione. Nella progettazione di PCB, questo si riferisce al percorso di conduzione che distribuisce l'alimentazione a diversi strati sulla scheda e quindi torna a terra. Il termine "rail" deriva dai primi progetti elettrici analogici, in cui la fonte di alimentazione era una vero e proprio binario metallico di conduzione.

Piani di alimentazione

Le PCB, incluse PCB flessibili, sono costruite alternando strati di materiale conduttivi o isolanti. Colonne conduttive cave e verticali denominate vie collegano i diversi strati conduttivi nella pila. Gli strati che forniscono alimentazione agli strati di elaborazione del segnale sono chiamati piani di alimentazione. Poiché lo spessore dello strato è fisso, la capacità di trasporto della corrente del materiale conduttivo sui piani di alimentazione è determinata dalla larghezza delle tracce conduttive. Se non sono abbastanza larghe, la resistenza localizzata può provocare una perdita di alimentazione dovuta al riscaldamento ad effetto Joule.

Percorso di ritorno e piani di massa

Per completare un circuito di alimentazione, la corrente deve tornare dai circuiti del segnale alla fonte di alimentazione. Il percorso di ritorno fa parte della PDN che consente alla corrente di fluire nuovamente dal carico alla massa. In una PCB, gli strati che compongono il percorso di ritorno sono chiamati piani di massa.

Interconnessione

Le interconnessioni sono i componenti di collegamento tra diverse parti di un sistema elettronico. Possono assumere la forma di schede a circuito stampato, array di griglie a sfera o pin. Poiché le interconnessioni trasportano segnali e alimentazione tra i componenti, sono suscettibili a problemi di integrità dell'alimentazione.

Rimbalzo di massa

Il rimbalzo di massa è un fenomeno in cui la tensione di massa "rimbalza" temporaneamente rispetto al relativo valore costante previsto. Le interferenze elettromagnetiche prodotte dalle fluttuazioni di corrente derivanti da rapide variazioni di tensione nel circuito del segnale inducono corrente indesiderata nel piano di massa, causando un rimbalzo di massa. La capacità parassita nelle tracce e nelle vie della scheda a circuito stampato può anche contribuire al rimbalzo di massa quando immagazzina e rilascia la carica durante la commutazione.

Jitter

Il jitter si riferisce a variazioni e picchi nel segnale digitale causati da rumore nella PDN, interferenze elettromagnetiche dai circuiti di segnale e alimentazione, problemi di temporizzazione e variabilità dei componenti. Poiché il jitter è uno dei principali fattori che contribuiscono ai problemi di integrità del segnale, la sua riduzione è una parte importante della progettazione della scheda. Per garantire la Power Integrity, gli ingegneri riducono al minimo i jitter riducendo la variabilità delle tensioni di alimentazione e di massa e riducendo l'accoppiamento induttivo tra i circuiti di alimentazione e di segnale.

Perdite parassite

Si riferisce a qualsiasi perdita di alimentazione in un circuito elettrico dovuta al trasferimento di energia che non contribuisce alla funzione o all'output del circuito. In un contesto di integrità dell'alimentazione, include la perdita di alimentazione dovuta a effetti capacitivi, induttivi e resistivi. Le perdite parassite non solo riducono l'efficienza del circuito, ma possono anche causare calore indesiderato che influisce sulle prestazioni e sulla robustezza fisica. Oltre alla Power Integrity, le perdite parassite influiscono anche sull'integrità del segnale.

Riscaldamento a effetto Joule

Quando la corrente incontra resistenza in un materiale, parte dell'energia elettrica viene convertita in energia termica. Questo processo è chiamato riscaldamento a effetto Joule, prendendo il nome dal fisico James Prescott Joule. La quantità di energia termica generata è direttamente proporzionale alla resistenza del materiale e al quadrato matematico della corrente.

Impedenza PDN

L'impedenza PDN è l'opposizione al flusso di corrente in una PDN a causa di resistenza, induttanza e capacità. L'obiettivo finale della progettazione di integrità dell'alimentazione è mantenere l'impedenza PDN inferiore all'impedenza target del sistema. L'impedenza target dipende dalla frequenza e varia notevolmente, da meno di 1 mΩ a CC a meno di 100 mΩ a 10 GHz. Il layout di un circuito stampato influenza l'impedenza PDN, l'induttanza dei percorsi di corrente e la capacità tra piani di alimentazione e tracce sugli strati di segnale. Anche i condensatori di disaccoppiamento possono influire sull'impedenza. L'impedenza PDN può variare in modo significativo negli intervalli di frequenza.

Condensatori di disaccoppiamento

I condensatori di disaccoppiamento sono componenti discreti che forniscono corrente quando il modulo regolatore di tensione (VRM) non è in grado di rispondere abbastanza rapidamente. Poiché l'impedenza PDN varia tra gli intervalli di frequenza, i progettisti collocano più condensatori di disaccoppiamento nella PDN per mantenere una bassa impedenza negli intervalli di frequenza.

Come viene misurata e analizzata la Power Integrity?

Dopo aver progettato una rete di distribuzione dell'alimentazione, gli ingegneri devono misurare e analizzare la tensione e la temperatura nel tempo sia sul lato alimentazione che di massa. Questa operazione può essere eseguita virtualmente con il software di simulazione utilizzando strumenti di analisi fisica come un voltmetro digitale o gli oscilloscopi. Indipendentemente dall'approccio, l'obiettivo è identificare le cause dei problemi di integrità dell'alimentazione: jitter, EMI e riscaldamento a effetto Joule.

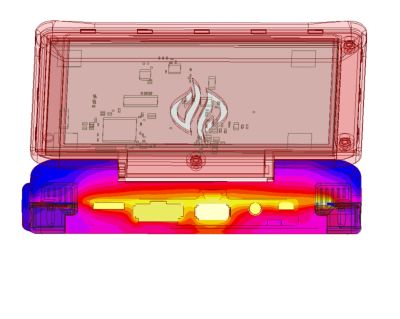

Confronto affiancato del calore causato da problemi di integrità dell'alimentazione rilevati con una termocamera (a sinistra) e simulati nel software Ansys Icepak (a destra)

In caso di problemi termici, gli ingegneri esaminano mappe termiche del sistema acquisite da termocamere e contorni di temperatura simulati. Jitter, EMI e il conseguente impatto sull'integrità del segnale vengono misurati e analizzati come tensione nel tempo nei punti dei circuiti di alimentazione e massa e come diagrammi a occhio nei circuiti di segnale.

Misurazione e analisi della Power Integrity tramite simulazione

Una volta terminata la progettazione di PCB o contenitori IC, i team di progettazione devono iniziare a valutare la Power Integrity utilizzando un modello digitale. Poiché dipende fortemente dalla geometria, la simulazione della progettazione elettrotermica della PDN è un buon punto di partenza. Innanzitutto, i membri del team devono simulare il caso operativo con la richiesta di alimentazione più elevata del sistema e calcolare la caduta di tensione sui piani di alimentazione e di massa.

Nella modellazione del trasferimento di calore, possono essere necessarie più simulazioni multifisiche che coinvolgono variabili diverse. Gli ingegneri devono assicurarsi che la simulazione termica utilizzi condizioni ambientali realistiche che rappresentano le condizioni operative peggiori. In base ai risultati della simulazione, gli ingegneri possono modificare la geometria dei circuiti di alimentazione e massa, aggiungere o spostare vie termiche e applicare best practice di gestione termica dei componenti elettronici per diffondere e controllare il calore.

Se abbinato al software Ansys SIwave, il software Ansys Icepak è uno strumento efficace per questo tipo di analisi. È in grado di leggere la geometria direttamente dal software ECAD e simulare il flusso di corrente e la dissipazione dell'alimentazione. Successivamente, è possibile passare i dati del flusso termico al software Icepak per calcolare e aggiornare le temperature nel modello elettromagnetico.

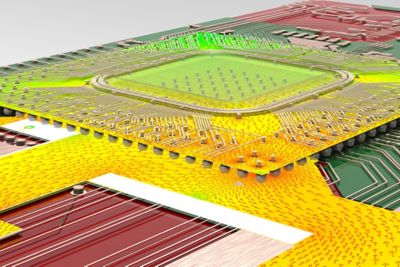

Un'immagine del software Ansys SIwave che mostra la perdita di alimentazione in un assemblaggio elettronico con contenitore del chip e PCB. Gli ingegneri utilizzano queste informazioni per modificare la geometria al fine di ridurre le perdite e garantire la Power Integrity.

Dopo aver scelto un progetto di perdita di alimentazione, il passo successivo dovrebbe essere simulare le interferenze elettromagnetiche associate all'analisi del rumore PDN. Risolvendo le interferenze elettromagnetiche in più condizioni operative, gli ingegneri possono misurare contemporaneamente il segnale e la Power Integrity. Uno strumento completo come il software SIwave consente di utilizzare lo stesso modello di perdita di alimentazione per la simulazione dell'accoppiamento capacitivo e induttivo.

Innanzitutto, gli ingegneri devono misurare l'impedenza PDN e ottimizzare il progetto fino a raggiungere l'impedenza target. Queste iterazioni possono comportare l'introduzione di una spaziatura tra le tracce dei circuiti, la modifica della geometria del piano di alimentazione o di massa, lo spostamento o l'aggiunta di vie o l'introduzione di condensatori per ridurre il crosstalk.

La maggior parte dei sistemi elettronici include circuiti integrati e PCB. Ecco perché gli ingegneri hanno bisogno di un set di strumenti affidabile per calcolare la Power Integrity a livello di chip, come la piattaforma Ansys Totem per circuiti integrati analogici e a segnale misto o la piattaforma Ansys RedHawk-SC per circuiti integrati digitali e 3D.

La parte più importante della misurazione e dell'analisi virtuale è garantire che la simulazione tenga conto di tutte le condizioni operative reali e degli scenari di utilizzo per garantire che tutti i potenziali problemi di integrità dell'alimentazione siano identificati e risolti.

Misurazione e analisi dell'integrità fisica dell'alimentazione

Anche dopo una simulazione estesa e la convalida della Power Integrity, la maggior parte dei processi di progettazione richiede ancora test fisici. Le misurazioni e l'analisi necessarie sul banco di prova sono simili a quelle utilizzate nella simulazione. Gli ingegneri o i tecnici collocano le sonde in punti critici sulla PCB per acquisire la tensione nel tempo. Gli oscilloscopi possono quindi utilizzare questi dati per produrre diagrammi a occhio che confrontano i segnali di input e output.

Inoltre, l'uso di termocamere o termocoppie per monitorare le variazioni di temperatura nel tempo è una parte necessaria dei test fisici. Come nell'ambiente digitale, il dispositivo deve essere sottoposto a diverse condizioni ambientali e scenari di utilizzo per garantire prestazioni affidabili.

Risorse correlate

Cominciamo

Se devi affrontare sfide di progettazione, il nostro team è a tua disposizione per assisterti. Con una vasta esperienza e un impegno per l'innovazione, ti invitiamo a contattarci. Collaboriamo per trasformare i tuoi ostacoli ingegneristici in opportunità di crescita e successo. Contattaci oggi stesso per iniziare la conversazione.