-

-

学生向け無料ソフトウェアにアクセス

Ansysは次世代の技術者を支援します

学生は、世界クラスのシミュレーションソフトウェアに無料でアクセスできます。

-

今すぐAnsysに接続!

未来をデザインする

Ansysに接続して、シミュレーションが次のブレークスルーにどのように貢献できるかを確認してください。

国および地域

無料トライアル

製品およびサービス

リソースとトレーニング

当社について

Back

製品およびサービス

デジタル化によってガラス製造などの産業プロセスを効率化

自動車から航空宇宙、エネルギー、製造に至るまで、世界中の産業は、デジタルトランスフォーメーションによって変化を遂げつつあります。従来のワークフローにデジタルツールを統合することで、生産の迅速化、設計の推進、コスト削減、材料廃棄物の削減が進んでいます。その中でも「材料廃棄物の削減」は、もう1つの大きなトレンドである持続可能性と関連しています。実際、デジタルトランスフォーメーションと持続可能性は多くのケースで相互に関係しています。企業は、仮想環境での監視、テスト、プロトタイピングが可能になる新しいテクノロジーを採用することで、内部運用および保守(O&M)を改善しながら、よりクリーンな製品を開発しています。これは、ガラス製造業を含む、製造業全体で起こっていることです。

業界によっては、デジタルワークフローを採用しつつ、持続可能性の目標達成を目指し、環境基準を遵守しようとすると、さまざまな課題に直面することもあります。その代表的な例が、2030年までに排出量を半減させ、2050年までにネットゼロを達成することを目指す炭素削減イニシアチブです。たとえば、センサー技術を活用すれば、資源をより適切に監視し、O&Mを最適化することができますが、ガラス製造などの多くの産業プロセスには、極端な温度や環境の変化が伴うため、物理センサーの設置が非現実的であったり、不可能であったりすることがよくあります。

デジタルツイン(一定の頻度と精度で現実と同期される、実世界のモノやプロセスの仮想モデル)を利用することで、物理センサーだけに依存することなく、シミュレーションを活用して資源を有効利用できるようになります。さらに一歩踏み込んだハイブリッドデジタルツインでは、これらの仮想センサーを通じてデータと物理モデルを組み合わせることで、動作をより正確に表現することができます。ここでは、Ansysのハイブリッドデジタルツインソリューションが、ガラス製造業などの産業界におけるデジタルトランスフォーメーションの導入、ワークフローの最適化、持続可能性の目標達成にどのように貢献しているかを探ってみましょう。

ガラス製造における課題について

ガラス製造における最重要課題としては、持続可能性、品質、生産性の向上などが挙げられます。AnsysのシニアプリンシパルアプリケーションエンジニアであるHossam Metwallyは、これらは「ガラス業界が直面する3つの重要課題」として知られていると話します。

ガラスは、そのリサイクル性と、持続可能な建築設計における有用性で高く評価されていますが、その製造プロセスは必ずしも環境に優しいとは言えません。

Metwallyは、デジタルツイン技術に特化したAnsysのインタビューシリーズ「The Twin Talks」のエピソードの中で次のように述べています。「実際には非常に大量のエネルギーを消費するプロセスであり、エネルギー消費と二酸化炭素排出量の面でマイナスの影響を与える可能性があります。そのため、業界ではこうした環境への影響を減らす新しい技術を模索しているほか、新しいガラス製造プロセスに向けた新技術の可能性も探っています。」

これは3つの重要課題のうち「持続可能性」にあたる部分ですが、他の2つの課題である品質と生産性の向上もエネルギー消費に密接に関係しています。

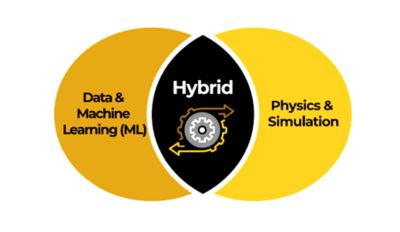

ハイブリッドデジタルツインでは、データと物理モデルを組み合わせることで、実際の動作を可能な限りの精度で表現できる。

ハイブリッドデジタルツインとは

ハイブリッドデジタルツインは、データと物理モデルを組み合わせて、デジタルツインの価値を高めます。言い換えれば、現場観測データと物理ベースのシミュレーションから得られる重要な知見を通じて、両方の世界の最良の部分を提供します。

その結果、ハイブリッドデジタルツインを使用して、変化する環境、状況、条件に自動的に適応しながら、さまざまな運用シナリオや製品バリエーションにわたるリアルタイムの監視、予知保全、性能の最適化が可能になります。

ハイブリッドデジタルツインは、人工知能/機械学習(AI/ML)の統合を通じて、シミュレーションベースのデジタルツインプラットフォームであるAnsys Twin Builderと、AIを活用したデジタルツインソフトウェアであるAnsys TwinAIを使用して作成できます。

新しく、よりハイテクなガラス製品への需要が高まるにつれて、高品質なガラスへのニーズも高まっていますが、そのガラスの製造と生産にはより多くのエネルギーが必要です。同様に、ガラスメーカーは、生産性の向上(Metwallyがアジャイル生産性と呼んでいるもの)を踏まえ、絶えず変化する仕様を遵守しつつ、より迅速にガラスを生産していかなければなりません。繰り返しになりますが、このレベルのアジリティには、高度な処理技術とより多くのエネルギーが必要です。

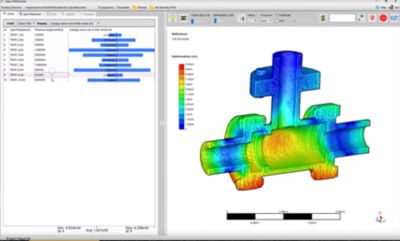

Ansysのハイブリッドデジタルツインソリューションでは、次数低減モデリング(ROM)によって、計算負荷の高いモデルを簡略化できる。

シミュレーションによって製造のハードルを克服

ガラスメーカーは、燃焼モデリングや熱評価のほか、システムの各部分におけるガラス温度の予測を行うために、数値流体力学(CFD)を含むマルチフィジックスシミュレーションを取り入れてきました。現在、Ansysのハイブリッドデジタルツインソリューションでは、メーカーがデータと物理モデルを組み合わせて、製造プロセス全体を最初から最後まで監視できるよう、さらなる支援を提供しています。メーカーは、仮想センサーを通じて、現場での挙動データと物理ベースのシミュレーションを組み合わせることで、問題が発生する前に監視および予測できるようになり、その結果、エネルギー消費の削減を図ることができます。仮想センサーは、極端な温度や環境下でより実用的なソリューションとしても機能します。さらに、予知保全によって、機器のダウンタイムと劣化を最小限に抑えることができ、これもまたエネルギー消費の削減に寄与します。

また、ハイブリッドデジタルツインでは、ROMなどの手法を用いて、複雑で計算負荷の高いモデルを、精度や忠実度を犠牲にすることなく軽量で高速なモデルに簡略化することができるため、高精度な設計モデルを運用に組み込むことも可能になります。これによって、シミュレーション初心者が簡単に理解できなかった知見を、製造現場のプラントオペレーターを含む、各部門のチームメンバーに提供することで、誰でも使えるシミュレーションが実現します。さらに、高精度なシステムモデルやハイブリッドデジタルツインにより、仮想的にプラントを稼働させたり、新しいオペレーターをトレーニングしたりする新たな可能性も生み出されます。

Ansysのハイブリッドデジタルツインソリューションは、リアルタイム監視としても知られるオペレーショナルテレメトリを実現します。これによって、AI/MLアルゴリズムに情報を提供し、統合することで、実際の環境に適応させることが可能になります。このようにして、ハイブリッドデジタルツインは条件の変化に自動的に適応し、更新される仕組みになっています。

進展するデジタルトランスフォーメーションに対応

シミュレーションの専門家は、ガラス製造業のデジタルトランスフォーメーションが進展していることに注目しています。Metwallyとの対談の中で、AnsysのシニアアプリケーションエンジニアであるJose Luis Gonzalez Hernandezは、デジタルトランスフォーメーションを進展させる要因として、ガラス業界が直面する3つの重要課題、デジタル化、そして市場投入までの時間の短縮を挙げました。また、デジタルツイン技術が包括的な解決策を提供することも付け加えました。

Hernandezは次のように述べています。「ガラス業界のお客様はAnsysデジタルツインを使用することで、さらなる価値を創出しています。これは、プロセスの効率化、市場投入までの時間の短縮、メンテナンスコストの削減、製品の品質向上につながります。」

Metwallyが挙げた「3つの課題」は、ガラス業界特有の課題ですが、デジタルツイン技術は他の製造プロセスでも同様の課題に対処するために使用されています。

たとえば、欧州の大手鉄鋼メーカーの1つであるTata Steel Nederland社は、Ansysのデジタルツインソリューションを導入し、工場の熱プロセス管理をデジタル化することでエネルギー効率を向上させ、脱炭素化の目標を達成しています。

さらに、調査によると、産業分野全体でデジタルツインの使用が増加していることが明らかになっています。McKinsey & Company社による2022年の調査では、調査対象の産業界の経営者の86%が、デジタルツインが自社の生産業務に適用できると考えており、44%はすでにデジタルツインを導入していることが明らかになっています。

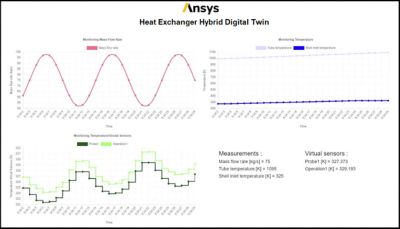

ハイブリッドデジタルツインを使用すれば、仮想センサーを使用して産業機器を監視し、現場での挙動データと物理ベースのシミュレーションから得られた知見を統合できる。

AnsysのプロダクトセールスエグゼクティブであるMark Bateは、「The Twin Talks」の持続可能性に焦点を当てたエピソードの中で次のように語っています。「エネルギー部門が直面している問題の一部を飛躍的に改善するためには、従来のように、データのみを用いて資源とプロセスを監視するだけでは必ずしも十分ではありません。私たちは、データと物理モデルを組み合わせた共同アプローチを採用してハイブリッドデジタルツインを作成している企業が、最も大きな改善を最も迅速に達成しているのを目の当たりにしています。」

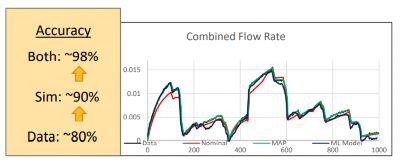

データ駆動型モデリングとシミュレーションベースモデリングを組み合わせることで、流量を高精度に測定できる。

IEEE Software誌で公開されたAnsysの論文では、データ駆動モデルが約80%の精度を、シミュレーションベースモデルが約90%の精度を達成していることが明らかになっています。また、これらの手法を組み合わせることで、精度は約98%まで向上することも示されています。

Bateによれば、この組み合わせは業界の持続可能性への取り組みを支えるものです。

Bateは次のように述べています。「特に、電力、石油・ガス、ゴム、鉄鋼などの熱集約型産業では、その多くが炭素排出量の削減を目的とする重要なビジネスイニシアチブとして、すでに何らかの持続可能性プログラムを実施しており、資産と運用効率を継続的に改善する計画を立てています。物理シミュレーションとデータを活用すれば、ハイブリッドデジタルツインを作成し、これまでできなかった予測や測定ができるようになります。その結果、資産の運用および維持方法を現在の能力を超えて大幅に改善することができます。」

Ansysのシミュレーションとハイブリッドデジタルツインソリューションは、仮想センサーを通じて予知保全をサポートする。これにより、一般的な製造プロセスだけでなく、極端な温度および環境下でもエネルギー消費を削減できる。

ハイブリッドデジタルツインの詳細

ハイブリッドデジタルツインと、Ansysの最新デジタルツインソリューション、AIを活用したデジタルツインソフトウェアAnsys TwinAIの詳細を知りたい方は、オンデマンドウェビナー「Ansys TwinAI:物理特性の精度とデータ駆動型の知見を融合」にご登録いただくか、無料トライアルで実際にソフトウェアをお試しください。

Advantageブログ

Ansys Advantageブログでは、専門家が投稿した記事を公開しています。Ansysのシミュレーションが未来のテクノロジーにつながるイノベーションをどのように推進しているかについて最新の情報をご覧ください。