EV開発におけるバッテリ構造の酷使許容値と耐久性

ウェビナーを視聴して、バッテリ構造設計の重要な側面を学びましょう。機械設計における限界の理解、落下、車両衝突、振動などの機械的酷使条件下におけるバッテリの耐久性確保の方法などをご説明します。

Ansysは次世代の技術者を支援します

学生は、世界クラスのシミュレーションソフトウェアに無料でアクセスできます。

未来をデザインする

Ansysに接続して、シミュレーションが次のブレークスルーにどのように貢献できるかを確認してください。

ウェビナーを視聴して、バッテリ構造設計の重要な側面を学びましょう。機械設計における限界の理解、落下、車両衝突、振動などの機械的酷使条件下におけるバッテリの耐久性確保の方法などをご説明します。

会場:

オンライン

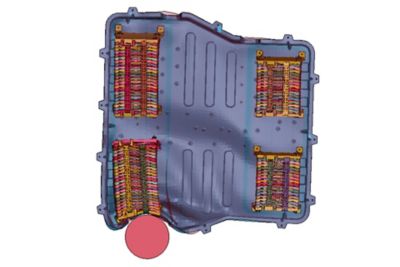

EV設計サイクルにおいて依然として課題となっているのが、性能、安全性、市場投入までの時間であり、そのすべての面で重要な要素となっているのがバッテリです。通常のバッテリ同様に、一体型バッテリにも、熱暴走、機械的損傷、劣化などの安全性や性能の課題があります。 バッテリ構造設計の重要な側面としては、機械設計の限界を理解し、落下、車両衝突、振動などの機械的酷使条件下におけるバッテリの耐久性を確保することが挙げられます。

SAEやULなどのいくつかの規格には、バッテリの安全性を検証するために必要とされる酷使および健全性テストが詳述されています。 本ウェビナーでは、業界で一般的なバッテリテスト規格について説明した後、テストデータに基づいた熱・電気・構造シミュレーションを組み合わせたマルチフィジックスシミュレーションについて解説します。 円筒型やポーチ型などのさまざまな形式のセル、パック、モジュール、車両統合レベルにおけるバッテリシミュレーションプロセスについても説明します。

EVが衝突すると、熱暴走が生じるリスクがあるため、内部短絡や熱暴走を誘発する機械的変形を捉えるためにすべての物理領域を網羅したマルチフィジックス解析を行う必要があります。ウェビナーでは、セルレベルから車両レベルまで、EV衝突のマルチフィジックス解析ワークフローを紹介する予定です。

バッテリシステムおよびセル開発エンジニア、EVバッテリ開発チームリーダー、バッテリパックおよびシステム設計エンジニア、EV/HEVバッテリプロジェクトエンジニア、CAE振動耐久性エンジニア、構造システム耐久性エンジニア、バッテリ機械設計エンジニア、バッテリおよびパック設計エンジニア