-

-

学生向け無料ソフトウェアにアクセス

Ansysは次世代の技術者を支援します

学生は、世界クラスのシミュレーションソフトウェアに無料でアクセスできます。

-

今すぐAnsysに接続!

未来をデザインする

Ansysに接続して、シミュレーションが次のブレークスルーにどのように貢献できるかを確認してください。

国および地域

無料トライアル

製品およびサービス

リソースとトレーニング

当社について

Back

製品およびサービス

トポロジー最適化とは

トポロジー最適化(TOまたはTopOpt: Topology Optimization)は、一連の制約、荷重、境界条件が与えられた場合に、幾何学的特徴を追加または削除したり、サイズを調整したりすることによって、特定の目標を達成するためのオブジェクトの最適設計を決定する手法です。

従来の形状最適化は、事前に定義されたトポロジーのサイズを変更するだけでしたが、トポロジー最適化では、性能目標を達成するために、アルゴリズムを使用して、指定された設計内で材料を追加および削除します。これには、質量の最小化、温度範囲の維持、特定の共振周波数の回避、応力や変形を許容範囲内に維持することなどが含まれます。トポロジー最適化法を用いることで、エンジニアはオブジェクトの性能に合わせて最適な材料レイアウトを決定することができます。

トポロジー最適化は、当初は研究開発(R&D)に限定されていました。結果として得られる形状が、従来の製造方法では製造できなかったからです。しかし、付加製造技術(特に金属の3Dプリンティング)により、設計者はトポロジー最適化によって生成された有機形状を製造できるようになりました。製造上の制約をトポロジー最適化ツールに導入することによって形状が制御されるため、企業は鋳造、成形などの標準的な製造技術で製品を製造できます。

他の2つの技術的進歩により、より多くの企業がトポロジー最適化を設計プロセスに統合できるようになりました。

1つ目は、トポロジー最適化アルゴリズムをAnsys MechanicalやAnsys LS-DYNAのようなマルチフィジックスシミュレーションツールと結合することです。これにより、エンジニアは単純な構造最適化を超えて、熱、音響、流体の流れ、さらには電磁気学までも最適化に含めることができます。

2つ目の進歩は、結果として得られたトポロジーを有効なソリッドモデルに簡単に変換できることです。従来、トポロジー最適化手法ではファセット表現が作成されており、エキスパートユーザーがTopOpt出力を参考にしてコンピュータ支援設計(CAD)ソフトウェアで有効なモデルを作成する必要がありました。Ansys Discoveryのような新しいツールでは、反復計算が最終的な設計に収束すると、最適化された表面が自動的に適合され、滑らかになります。

最適化の定式化の増加、計算速度の向上と相まって、これらの改善により、トポロジー最適化は製品設計の主流となりました。

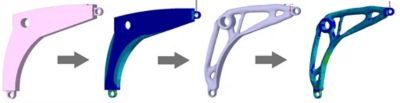

ベルクランクの重量を減らすために使用されるトポロジー最適化のステップ。左から右の順で、元の形状、元の形状の応力プロファイル、トポロジー最適化された形状、トポロジー最適化された形状の応力プロファイル。

トポロジー最適化の仕組み

トポロジー最適化を可視化する最良の方法は、TopOptの最も単純な形式であるバイナリ構造最適化を調べることです。最適化する対象の設計空間が固体の塊で満たされていると想像してください。エンジニアは、固体の初期形状を表すFEAモデルを作成してから、オブジェクトの保持方法、適用される力、含まれる材料特性、最大許容応力を定義します。その後、FEAソフトウェアが設計空間を離散化し、不明の値を解きます。

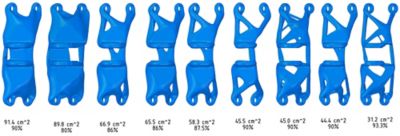

ブラケットの構造トポロジー最適化における複数ステップの例

モデルが解析され、結果が生成されると、トポロジー最適化ツールの最適化アルゴリズムはFEAモデル内の各要素を評価し、荷重が発生しているかどうかを確認します。荷重が発生していない要素は、アルゴリズムによって削除されます。各要素の剛性と密度はバイナリ変数として扱われます。要素の機械的特性は、構造的な剛性および質量に完全に寄与するか、まったく寄与しないかのいずれかであるためです。このアプローチでは、中間値を計算するのではなく、単に要素のオン/オフを切り替えるだけです。それにより、最適化プロセスが単純化され、高速化されます。

このプロセスは、後続の反復計算で、最大応力を許容値以下に維持したまま最小質量に達するまで繰り返されます。結果として得られるモデルは粗くて分厚く、Legoブロックのような形状です。これを製造可能にするために、エンジニアは結果の形状を参考にして、精緻化されたCADモデルを作成します。このプロセスは、DiscoveryのAutoSkinやSubDのような機能で単純化できます。この最終的なモデルを使用して検証FEAモデルを作成し、最終的な材料分布が設計要件を満たしていることを確認します。

すべてのトポロジー最適化は、この基本的な構造解析アプローチの荷重や物理特性、目標をさらに複雑にしたバリエーションです。

トポロジー最適化の6つのバリエーション

以下のバリエーションにより、適用範囲が拡大し、結果として得られる形状の精度が向上します。

1.連続変数

最も単純な形のトポロジー最適化法では、設計領域内で要素を追加または削除します。離散化が粗い場合、結果として得られるトポロジーはブロックノイズが多くなり、滑らかな表面に変換するのが困難な場合があります。バイナリ変数も、シミュレーションが数値的に不安定になる原因となります。これらの問題を解決するために、より高度なトポロジー最適化手法では、剛性、熱伝導率、密度などの特性に対して連続変数を使用します。

2.多変数目的関数

トポロジー最適化アルゴリズムは、設計空間内の変数を反復的に修正して、目的関数として知られる目標を達成します。多くの場合、目的関数は質量のみです。しかし、実際の用途では、しばしば矛盾する複数の目標が関与する場合があります。高度なトポロジー最適化ソフトウェアは、多変数目的関数や、より複雑な数学的手法を用いて、複数の目的を同時に処理できます。

3.マルチフィジックス

ほとんどの設計最適化ツールは、単一の物理領域(通常は構造領域)のみを対象とします。ただし、有限要素法(FEM)は複数の物理特性をサポートしているため、より高度なソフトウェアツールでは、複数のタイプの荷重や結果に対して最適解を見つけることができる最適化プロセスが使用されています。一般的なマルチフィジックストポロジー最適化ソフトウェアでは、構造、構造力学、熱伝達、流体の流れが、単一の最適化問題に結合されます。

4.設計パラメータ

ユーザーは、割り当てられた範囲内で変化する設計パラメータを定義することで、より実用的なソリューションに向けて設計を進めることもできます。設計は、標準的な穴のサイズのリストやコーナー半径の範囲のように単純な場合もあれば、非線形材料特性、機能間の最小間隔、慣性モーメントのように複雑な場合もあります。

5.製造上の制約

製造上の制約を含めることは、トポロジー最適化ツールの最も重要な進歩の1つです。これには、パーツの構築に使用される付加製造技術プロセスの制約なども含まれます。従来のフライス加工の場合は、最小半径、機能の最大の深さ、オーバーハングの除去などの制約があります。射出成形パーツの場合は、最小壁厚、抜き勾配、オーバーハングなどの特性が指定されます。

6.材料特性のバリエーション

トポロジー最適化に関連するものの、トポロジー最適化とは異なる領域の1つが、材料特性のバリエーションです。ユーザーは、最適化アルゴリズムの連続変数の範囲または離散変数のリストを指定して、最適化アルゴリズムの要素として加えることができます。

トポロジー最適化の利点

トポロジー最適化は、事前定義された形状の制限をなくしたことで、非常に優れた設計ツールへと進化を遂げました。トポロジー最適化は、推測される最良の形状から始めて設計要件を満たすように修正していくのではなく、オブジェクトにかかる荷重に基づいて機能の追加と削除を行います。このアプローチにより、具体的で測定可能な改善が実現します。

- 軽量化: TopOptの主な利点は、構造健全性を維持しながら、できるだけ多くの材料を削減することです。これにより、使用する材料の質量と量が共に削減されます。

- 性能向上: トポロジー最適化アルゴリズムは、定義された目標を満たすようにトポロジーを形成するため、エンジニアはこれを使用して全体的な性能と効率を向上させることができます。

- 市場投入までの時間の短縮: トポロジー最適化は自動化されたプロセスであり、十分な計算能力があれば、非常に短時間で完了できます。また、それぞれ別々のシミュレーションを必要とする試行錯誤の手動設計を繰り返す必要もなくなります。

- 製造手法の最適化: 製造上の制約を含めることにより、トポロジー最適化ツールは、製造できない形状が生成される問題を解決します。エンジニアは意図した製造方法を指定し、それに応じて機能を最適化することができ、コストと時間を削減できます。

- 代替材料の探索: 新しい材料に切り替えるときに、オブジェクトの形状に大幅な設計変更が必要になる場合があります。トポロジー最適化ツールを使用すると、エンジニアは従来の設計から始めて、新しい材料に交換し、設計目標を満たすように形状に修正することができます。

トポロジー最適化の一般的な用途

トポロジー最適化の最も一般的な用途は航空宇宙産業です。この分野は、生産数が少なく、性能が重要であり、軽量化が大きなメリットとなります。初期の航空宇宙用途では、エンジンマウントのような、重い物体を保持し、著しい荷重を受けるブラケットが焦点となっていました。

この分野での成功により、航空宇宙企業は、他の構造部品(翼の内部構造など)や、熱用途(熱交換器やヒートシンクなど)にもトポロジー最適化を採用し始めました。TopOptで設計されたこれらの生産部品の多くは、航空宇宙用途に適し、広く理解されている付加製造技術を利用しています。

トポロジー最適化を採用しているもう1つの産業は、自動車産業です。軽量化は、使用材料の削減に関連するコスト削減と共に、自動車およびオートバイの設計の重要な部分です。大容量の3Dプリンティングは依然として高価なため、自動車メーカーは、トポロジー最適化ツール内の製造上の制約に大きく依存して、板金曲げ、金属スタンピング、鋳造など、大容量製造プロセスで製造できる形状を生成しています。

自動車設計チームは、トポロジー最適化の研究に振動解析を含める機能も活用して、車両のNVH性能を最適化し、乗客が聞いたり感じ取ったりする振動を回避しています。

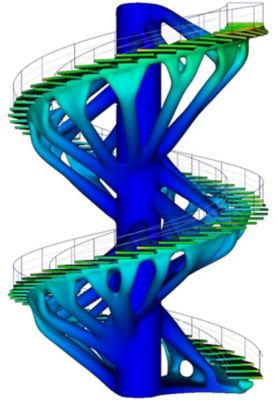

トポロジー最適化の利点は、風力エネルギーや建造物など、他の多くの産業にも適用されます。荷重によって製品の形状を処理できる用途であれば何でも、トポロジー最適化の恩恵を受けることができます。家具のデザインでは、デザイナーがトポロジー最適化を使用して、有機的で機能的な椅子やテーブルを製作することも模索しています。

トポロジー最適化によって生成されたデザインの有機的な美しさを示す螺旋階段のデザイン。

トポロジー最適化のためのシミュレーションツール

トポロジー最適化を実現する技術は、モデル内の要素パラメータを変更するトポロジー最適化ツールに接続されたシミュレーションツール(通常は有限要素法解析ソフトウェアパッケージ)です。これらのツールは、事前設計の探索と詳細なシミュレーションの2つのカテゴリに分けることができます。

Discoveryのような高速で使いやすい事前設計シミュレーションツールは、精度と速度のバランスを取り、最適な形状をほぼリアルタイムで探索できる迅速な設計探索ツールを設計エンジニアに提供します。速度とともに、CADツールとの密な接続も、このレベルのトポロジー最適化にとって重要です。トポロジー最適化を実用化するために、最新のシミュレーションツールは、GPUアクセラレーションを使用して最大10倍の解析速度を実現しています。

設計の方向性が確立されたら、次のステップは、Ansys MechanicalやAnsys LS-DYNAのような詳細なシミュレーションツールを展開することです。これらのツールは、高度なトポロジー最適化アルゴリズム、幅広い設計および製造上の制約、世界クラスのマルチフィジックスシミュレーション機能を提供します。最適化プロセスにおいて重要なことは、最終的な構成の正確かつ徹底的な検証シミュレーションを実行し、最適化された設計がすべての設計要件を満たしていることを確認することです。

関連リソース

さあ、始めましょう

エンジニアリング課題に直面している場合は、当社のチームが支援します。豊富な経験と革新へのコミットメントを持つ当社に、ぜひご連絡ください。協力して、エンジニアリングの障害を成長と成功の機会に変えましょう。ぜひ今すぐお問い合わせください。