詳細はこちら

-

-

学生向け無料ソフトウェアにアクセス

Ansysは次世代の技術者を支援します

学生は、世界クラスのシミュレーションソフトウェアに無料でアクセスできます。

-

今すぐAnsysに接続!

未来をデザインする

Ansysに接続して、シミュレーションが次のブレークスルーにどのように貢献できるかを確認してください。

国および地域

無料トライアル

製品およびサービス

リソースとトレーニング

当社について

Back

製品およびサービス

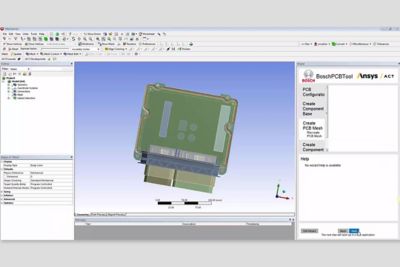

Ansys + Robert Bosch Engineering社

電気自動車の設計を再定義

デジタルツインはOEMに大きな変革をもたらす

自動車業界は、コネクティビティ、電動化、新しいシェアリングサービス、自動化の主要なトレンドによって推進されています。AnsysはBosch社と協力し、物理ベースのシミュレーションとデータ分析ベースのソリューションを組み合わせることで、これらの課題に取り組んでいます。このハイブリッドデジタルツインにより、Bosch社はさまざまな生産パラメータがバッテリーマネジメントシステムのパフォーマンスにどのように影響するかをより深く理解することができます。

Bosch社は、Ansysのテクノロジーを使用して、人工知能(AI)と機械学習の機能を活用したデジタルモデルを作成しています。デジタルツインが、電気自動車の設計における最新のイノベーションをどのように推進しているかをご覧ください。

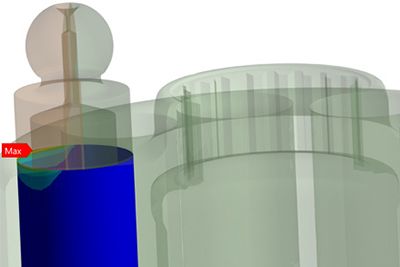

Bosch社の電気自動車向けバッテリーマネジメントシステムのデジタルツイン

Bosch社が、AIと物理学の優れた点を組み合わせて電気自動車向けバッテリーマネジメントシステムのハイブリッドデジタルツインをどのように作成しているか、さらには、デジタルツインがOEMに大きな変革をもたらす理由をご確認ください。

ハイブリッドデジタルツイン: AIと物理学の融合

人工知能(AI)とモノのインターネット(IoT)を統合すると、物理デバイスが現実世界でどのように動作しているかに関する膨大な量のデータが得られます。そこでデジタルツインの力が発揮されます。AIと物理学のベストプラクティスを組み合わせることで、仮想センサーと物理センサーを組み合わせることができます。

今日、シミュレーションベースのデジタルツインは、すでに高い精度で現実世界を表現しています。このウェビナーでは、AIと物理学の優れた点を組み合わせてハイブリッドデジタルツインを作成する方法について、エキスパートで構成されたパネリストが議論します。ハイブリッドデジタルツインは、物理シミュレーションと仮想センサーをデジタルモデルに実装し、因果関係を探索するために使用できます。パネリストは、AIoT User GroupとDigital Twin Consortium(DTC)の連携により、すでに進行中のAI/物理学の作業内容についても見ていきます。

DTC Steering CommitteeのメンバーでありAnsysのCTOであるPrith Banerjeeと、AIoT User Groupの議長でありBosch社の共同イノベーション担当バイスプレジデントであるDirk Slama氏が説明します。

詳細はこちら

不可能を可能にする準備はできていますか?

不可能を可能にする準備はできていますか?

Contact Us

* = 必須項目

会話を始める

お問い合わせいただき、ありがとうございます。

当社はお客様の質問にお答えし、お客様とお話できることを楽しみにしています。Ansysの営業担当が折り返しご連絡いたします。