-

-

学生向け無料ソフトウェアにアクセス

Ansysは次世代の技術者を支援します

学生は、世界クラスのシミュレーションソフトウェアに無料でアクセスできます。

-

今すぐAnsysに接続!

未来をデザインする

Ansysに接続して、シミュレーションが次のブレークスルーにどのように貢献できるかを確認してください。

国および地域

無料トライアル

製品およびサービス

リソースとトレーニング

当社について

Back

製品およびサービス

デジタル化は、世界中のほぼすべての職業、ワークフロー、業界に影響を及ぼしています。Fortune Business Insights社のレポートによると、2023年の世界のデジタルトランスフォーメーション市場規模は2.27兆ドルと評価され、2032年には12.35兆ドルに達すると予測されています。

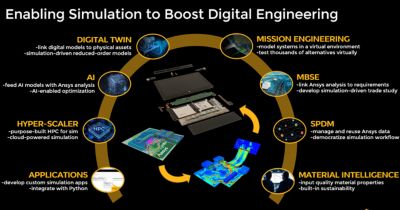

人工知能/機械学習(AI/ML)、クラウドコンピューティング、シミュレーションを活用したデジタルツインなどのさまざまな技術の出現により、多くの組織がエンジニアリングプロセスを進化させるためにデジタルソリューションを採用しているのも、当然の流れと言えます。

では、デジタルエンジニアリングとは何なのでしょうか。なぜ今その重要性が増しているのでしょうか。そしてどのようにそれを実現できるのでしょうか。Ansysは、その答えを探るため、当社の一流のシミュレーション専門家と業界専門家にインタビューを実施し、デジタルエンジニアリングの進化と革新、さらにそれがシミュレーション、業界、エンジニアリング全体に与える影響について議論しました。

デジタルエンジニアリングの進化

質問:デジタルエンジニアリングとは何でしょうか?

SCOTT CUNLIFFE(Ansys、Manager Application Engineering, New & Emerging Technology):デジタルエンジニアリングとは、最先端の技術を用いてエンジニアリングシステムを設計、構築、管理するプロセスであり、小規模な製品設計プロジェクトから複雑な産業プログラムまで対応します。デジタルエンジニアリングは、システムアーキテクチャ、デジタル設計、物理シミュレーション、AI、デジタルツインをデジタルスレッドで統合して、エンジニアリング組織間をつなげることで、サイロを排除し、統合されたデジタルエコシステム内でシームレスな協業を実現します。これは、仮想システム内で要件、設計、検証、妥当性確認を包括的に捉え、物理的なプロトタイプを最小限に抑える技術です。

さらに、エンジニアリング製品やプログラムの物理的なバージョンから得られる性能データを組み込むことで、リアルタイムのフィードバックを実現し、設計の品質を向上させるとともに、性能を経時的に維持することもできます。

質問:過去10年間でデジタルエンジニアリングはどのように変化してきましたか?また、シミュレーションはこの変革でどのような役割を果たしてきたのでしょうか?

ANDY KO(Director、Ansys Professional Services):過去10年間で、シミュレーションをスタンドアロンツールとして使用し、エンジニアリングプロセスの効率やコストなど、エンジニアリングシステムに関するより深い知見と理解を得ることから、問題をより包括的な視点で捉える方向へと焦点がシフトしてきました。これが「システム」または「システムオブシステムズ」視点と呼ばれるものです。

これにより、私たちは、静的な文書でシステムを記述するのではなく、モデルを用いてシステムズエンジニアリングを行うモデルベースシステムズエンジニアリング(MBSE)に重きを置き始めました。この取り組みは、接続されたエンジニアリングモデルとシミュレーションを活用して「大局的」視点を反映させる方向へと拡大しました。これは、コンピュータ支援設計(CAD)の活用の進化に似ており、手動による2次元図面の作成からCADシステムへ、さらに有限要素法解析(FEA)や数値流体力学(CFD)などの他の分野やシミュレーションでの使用へと発展しています。

現在、エンジニアリングにおけるシミュレーションの役割は当たり前のものとなっています。現在は、これらのさまざまなデジタルモデルをすべて接続し、それから得られる相乗効果を活用することに焦点を当てています。それだけでなく、単に個々の部品や分野にとどまらず、サイバーフィジカル製品全体の性能に焦点を当てて最適化する方向にもシフトしています。

SCOTT:文書ベースのシステム手法から、シミュレーション解析を結びつけて、ハードウェアなどの設計のさまざまな側面の妥当性確認を行うことができる、完全にデジタル化され接続されたMBSEツールセットへの移行も注目すべき進歩です。MBSEのような手法の採用が増えるにつれ、こうした複雑なシステムを表現するためのシミュレーションワークフローがより大規模かつ複雑になり、その結果、管理を要するエンジニアリングソフトウェアのツールチェーンが必要となっています。

シミュレーションプロセス管理を支援するシミュレーションプロセスおよびデータ管理(SPDM)システムが注目されています。このシステムは、シミュレーション活動のワークフローを保存、管理、記録する役割を果たします。SPDMシステムは、製品ライフサイクル管理(PLM)システムが対応していなかった、コンピュータ支援エンジニアリング(CAE)分野における大きなギャップを埋めてくれます。さらに、SPDMに記録された複雑なマルチフィジックスデータを、多分野にわたる解析および最適化(MDAO)ツールチェーンソフトウェア内で再現することで、大規模な実験計画法(DOE)を実施し、最適な結果とトレードオフ分析を生成することができます。つまり、既存の繰り返し可能なシミュレーション解析をツールチェーンに統合して、その解析のバリエーションを実行し、最適な設計を特定するとともに、各種のパラメータのトレードオフを行うことができるのです。これを各エンジニアリングチーム間で意味のある規模で実施するには、これらのツールチェーンのインテリジェンスを活用するしかありません。

シミュレーションやこのようなツールチェーンの複雑さが増すにつれて、ハイパフォーマンスコンピューティング(HPC)の需要が高まっていますが、この需要はクラウドコンピューティングによって満たされ、計算負荷の高い研究を遠隔でオフロードできるようになりました。さらに、デジタルエンジニアリングにおいては、AIが過去のデータを解析し、将来の成果を予測するだけでなく、訓練されたAIモデルを用いて新しい高性能設計を生成し、その存在感を増しています。

デジタルエンジニアリングの導入における課題

質問:物理優先のプロトタイピングからデジタル優先のシミュレーションへ移行するよう経営陣を説得するには、どのような戦略をとればよいでしょうか?

RENI RAJU(Ansys、Senior Manager、Technical Account Management):新製品開発において物理優先からデジタル優先へ移行するよう経営陣を説得するには、提供される価値を経営陣の主要なビジネスイニシアチブと一致させ、いくつかの重要業績評価指標と結びつける必要があります。こうした場合、経営層が重視するのは、サイクル時間の短縮、効率の向上、製品または開発コストの削減、市場投入までの時間の短縮、品質または保証リスクの低減などに関連する主要な定量的な指標です。

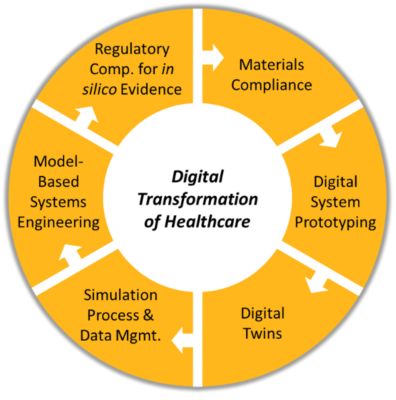

MARC HORNER(Ansys、Distinguished Engineer):ヘルスケア業界はこれまで、ベンチテスト、動物実験、臨床試験を実施して、医療機器や医薬品の安全性と有効性を評価してきました。これらのエビデンスに基づく研究の実施と要約に関する規制要件は、各国で確立されています。 しかし、市場投入までの時間、リコール、成果ベースの医療への移行などの要因によって、より安全で効果的な医療機器をより迅速に市場に投入するという、相反する目標を達成することが難しくなっています。 このため、メーカー各社は計算モデリングおよびシミュレーションツールの導入拡大だけでなく、製品ライフサイクル全体にわたるシミュレーション技術の統合、すなわちデジタルエンジニアリングも模索しています。

私たちは、この移行を支援するために、Ansysのポートフォリオがデジタルエンジニアリングを実現することを示す事例を用意しています(図参照)。これは教育的な取り組みであり、お客様からは潜在的な未来像として共感を呼んでいますが、これらのワークフローは、依然として非常にビジョナリーなものとして捉えられています。

質問:企業が新しい技術を導入し、デジタルエンジニアリングエコシステムを確立する際に直面する主な課題は何でしょうか?

MARC:私が見る限り、医療機器メーカーは、デジタルトランスフォーメーションとデジタルエンジニアリングに関しては、まだ「構想」段階にあるようです。医療機器メーカーは、デジタルトランスフォーメーションの可能性を調査してイノベーションプロセスに効率化と知見をもたらすコンサルタントを雇っています。その主な目的の1つは、製品設計の現状について、企業全体で共通認識を持つことにあるようです。

製薬業界は、医薬品製造プロセスの信頼性とロバスト性を向上させるために、デジタル製造イニシアチブに投資しています。最終的な目標は、医薬品製造プロセスの自動制御を可能にするデジタルツインを構築し、品質保証と最適生産量の両方を実現することです。

質問:企業がシミュレーションおよびデジタルエンジニアリングツールを活用して、投資利益率(ROI)を最大化するにはどうすればよいでしょうか?

RENI:サイクル時間の短縮、効率の向上、製品または開発コストの削減、市場投入までの時間の短縮、品質または保証リスクの低減など、ROIの多くは、シミュレーションおよびデジタルエンジニアリングツールを活用することで実現できます。さらに、企業は製品開発プロセスに仮想化を導入することで、製品性能やコンプライアンス要件の妥当性確認に必要な実機試験の回数を削減することができます。同時に、デジタルエンジニアリングを導入すれば、アジャイルな製品開発を取り入れ、要件の変化に応じて設計を迅速に進化させることが可能となり、市場投入までの時間を短縮し、競争優位性を確保することができます。これは特に製品の複雑さが増す場合に重要になります。また、モデルベースのアプローチを活用すれば、過去の設計から得た知識を利用または再利用してデータ中心のアプローチに移行し、設計の再作成に伴う手直しを大幅に削減することができます。

デジタルエンジニアリングによる効率化のメリット

質問:シミュレーションとデジタルエンジニアリングの活用を妨げている要因は何ですか?

RENI:各企業はシミュレーションとデジタルエンジニアリングの導入に関して、それぞれ異なる成熟度レベルにあります。重要なのは、デジタルエンジニアリングを導入する際には、技術だけでなく、企業の変革管理にも取り組みながら、人、プロセス、文化の動向を考慮する必要があるということです。これは一度きりの大きな変革ではなく、モデルベースの企業になるまでの成熟過程として捉えるべきです。

これまで、企業は製品性能の妥当性を確認し、品質管理を維持する手段として、主に実機試験に依存してきました。前述したように、モデリングとシミュレーションを製品開発プロセスの初期段階で活用すれば、大きな価値が生まれます。製品の複雑さが増すにつれて、システム性能が設計通り、製造通り、操作通りに機能していることを確認するために必要な妥当性確認のレベルも上がります。これらの各段階には複数の不確実性が伴いますが、シミュレーションとデジタルエンジニアリングを利用することで、これらに対処することができます。それに加えて、開発プロセス中に厳格な検証および妥当性確認プロセスを適用することで、システム特性を予測する仮想モデルの信頼性を高めることもできます。

一部の業界ではすでに、解析による認証(CbA: Certification by Analysis)を用いてコンプライアンス要件を満たす取り組みが進められています。また、数値結果の予測の信頼性を高めるために、モデルの検証と妥当性確認、ならびに不確実性定量化アプローチに対する考えが確立されつつあります。しかし、当面はデジタルエンジニアリングが実機試験の結果とシミュレーション結果を効率的かつ協調的なワークフローで統合し、開発効率を向上させる役割を果たすでしょう。近い将来、デジタルエンジニアリングによって、開発段階での実機試験を「最初から正しく行える」レベルまで削減できるようになると考えています。

Ansys MinervaなどのSPDMツールを使用することで、組織全体のシミュレーション、データ、ワークフローを1つの中央データベースから管理し、デジタルスレッドを構築できる。

質問:従来のシミュレーション手法には、どのような限界があるのでしょうか?また、デジタルエンジニアリングはその限界にどのように対処しているのでしょうか?

SCOTT:従来、各エンジニアリング部門はサイロ化されており、たとえば、機械チームは電気チームとやり取りしたり、互いに影響を及ぼしたりすることはほとんどありませんでした。MBSEとSPDMは各エンジニアリングチームを連携させるとともに、共通の言語とプラットフォームを提供し、協調を促進しました。また、デジタルスレッドがエンジニアリングライフサイクル全体で各部門をつなぐことにより、トレーサビリティの問題も解消されました。

シミュレーションの精度が年々向上し、より正確な結果が得られるようになりました。また、計算の効率、速度、処理量の向上により、エンジニアは以前よりも高い精度でモデルを分析できるようになりました。

ANDY:先ほど述べたように、従来のシミュレーションは、製品の個々の部品や要素の最適化と設計に重点を置いています。しかし、マイクロレベル、つまり個々の部品や要素にとって最善のものが、製品全体にとって最善であるとは限りません。実際、優れた製品の多くは、競合する個々の要素間で妥協を図ることにより、全体として最高の主要パフォーマンス指標を達成しています。

また、従来のシミュレーションは、それを活用する専門家コミュニティ内でサイロ化されており、深い技術的知識を持つ少数の専門家だけに利用されています。さらに、シミュレーションのモデルとデータの管理は通常、ローカルレベルで行われ、一貫性がなく、検索や共有、見つけ出すことが困難です。

デジタルエンジニアリングは、これらのモデルを体系的に接続することで、プロセスを透明化するだけでなく、より普及させることを目指しています。また、個別に最適化された部品の組み合わせではなく、全体的なソリューションに焦点をシフトしています。

信頼性の高い情報源を統合し、それにデータとモデルを格納して管理する方向にシフトすることによって、ステークホルダーが求める関連情報がより簡単かつ頻繁に共有できるようになります。また、関連情報へのアクセスが一層容易になり、情報の検索や取得に要する時間を短縮することも可能になります。

デジタルエンジニアリングの影響

質問:現在、物理ベースのシミュレーションとデジタルエンジニアリングにおける最も注目すべき進歩は何ですか?

SCOTT:最も注目すべき進歩は、急速に進化する予測AI、生成AI、インサイトAIです。しかし、どのAIソリューションもデータ管理によって制限されており、AIが使用するトレーニングデータをカタログ化する必要があります。ここで登場するのが、革新的なソリューションを提供するSPDMです。SPDMは、他のデジタルエンジニアリングの進歩の上流と下流にあるすべてのCAEデータを結びつける中心的なハブとして機能します。デジタルツインは設計の世界と物理の世界を統合し、両側のエンジニアを密接に連携させています。また、NVIDIA Omniverseも、すべてのエンジニアリング資産を可視化して真のデジタルツインを実現する、同様に有望で注目すべきアグリゲーターとして特筆に値します。

ご存知でしたか?

NVIDIA Omniverseを活用した機能が2025年第3四半期にAnsysの高精度な数値流体力学(CFD)および自動運転車ソリューションで利用可能となり、その後も対応アプリケーションが順次追加される予定です。詳細はこちら

質問:これらの技術や手法は、デジタルエンジニアリングという観点から、シミュレーションの考え方や活用方法にどのような変化をもたらすのでしょうか?

SCOTT:データに対する規律がチーム全体で向上しており、MBSEやハードウェアシミュレーションを問わず、シミュレーションデータが下流工程で利用されることを認識したエンジニアが、より正確かつインテリジェントにデータをデジタルシステムに記録するというマインドセットにシフトしています。要件で定められた基準を満たせなかったシミュレーションの結果も、AIモデルのトレーニングデータとして依然として活用できるなど、すべてのデータがトレーニングデータとして新たな価値を持つようになっています。

質問:ジェネレーティブデザインやシミュレーション主導のエンジニアリングによって、製品の開発方法はどのように変わると思いますか?

ANDY:良い質問です。一般に、より最適化された設計と、より優れた工学的知見をもたらしており、結果として、より優れた製品につながります。また、物理的なプロトタイプの必要性が減るため、開発期間の短縮にもつながるでしょう。しかし一方で、製品開発は単なるエンジニアリング作業ではないことを認識する必要があります。実際、エンジニアリングはそのプロセスの一部に過ぎず、意思決定者はエンジニアリング以外の複数の要因に基づいて判断を下しています。したがって、エンジニアリングの役割、そのプロセスの変更、さらに効率と設計の向上は、製品開発という、より大きな全体像の中で捉える必要があります。

質問:クラウドコンピューティングは、シミュレーションとデジタルエンジニアリングのアクセシビリティとスケーラビリティをどのように支援するのでしょうか?

SCOTT:オンデマンドアクセスを提供するクラウドコンピューティングにより、高価なハードウェアを必要とせずに、どこからでもシミュレーションを実行できるようになります。これによって、デジタルエンジニアリングが民主化され、あらゆる規模の組織が高度なシミュレーションをワークフローに統合できるようになります。クラウドコンピューティングの柔軟性により、コストとパフォーマンスのバランスを動的に調整し、日常的なコンピューティングニーズを必要に応じてスケールアップすることが可能になります。また、組織は「バースト計算」機能を利用することで、複雑なシミュレーションを加速させ、効率を維持しつつ処理時間を短縮することができます。

質問:これからのエンジニアが習得し、磨いていくべきスキルはありますか?

RENI:エンジニアは、デジタルエンジニアリングを実現するために、多様なスキルセットを身につける必要があります。特に、「多分野にわたる思考」と「コラボレーションによる学習」に取り組むことが重要です。これらの原則は、Ansysのホワイトペーパー『横断組織におけるデジタルエンジニアリングの導入に関する展望』にも取り上げられています。

多分野にわたる思考が可能になると、実世界の状況に適用できる補完的なスキルセットや知識を活用できるようになります。これにより、不明瞭で複雑かつ動的な状況に対応できる能力を持つ人材が育ちます。さらに、多分野にわたるトレーニングを採用することで、戦略における弱点や好機を特定できるようになり、より効率的で効果的な運用が可能になります。

コラボレーションによる学習では、知識の共有とチームワークを奨励します。このアプローチは、デジタルエンジニアリングのステークホルダーが互いの経験や視点から学ぶ機会を与えることで、よりコラボレーションが強化された革新的な作業環境が生まれます。

ANDY:エンジニアリングを大局的な視点で行うことを学ぶべきでしょう。言い換えれば、意思決定が製品全体にどのような影響を及ぼすかを考慮することが重要です。従来のエンジニアリングでは、エンジニアが自分の専門分野に閉じこもり、局所的な要件を満たすことに集中していました。しかし、設計上の意思決定は、より包括的な視点で行われる方向へとシフトしており、この先、この変化は避けられないでしょう。

エンジニアリングシミュレーションソフトウェアと、それに接続されるテクノロジーを活用することで、デジタルエンジニアリングを推進できる。

Advantageブログ

Ansys Advantageブログでは、専門家が投稿した記事を公開しています。Ansysのシミュレーションが未来のテクノロジーにつながるイノベーションをどのように推進しているかについて最新の情報をご覧ください。