-

-

Software gratuito per studenti

Ansys potenzia la nuova generazione di ingegneri

Gli studenti hanno accesso gratuito a software di simulazione di livello mondiale.

-

Connettiti subito con Ansys!

Progetta il tuo futuro

Connettiti a Ansys per scoprire come la simulazione può potenziare la tua prossima innovazione.

Paesi e regioni

Customer Center

Supporto

Partner Community

Contatta l'ufficio vendite

Per Stati Uniti e Canada

Accedi

Prove Gratuite

Prodotti & Servizi

Scopri

Chi Siamo

Back

Prodotti & Servizi

Back

Scopri

Ansys potenzia la nuova generazione di ingegneri

Gli studenti hanno accesso gratuito a software di simulazione di livello mondiale.

Back

Chi Siamo

Progetta il tuo futuro

Connettiti a Ansys per scoprire come la simulazione può potenziare la tua prossima innovazione.

Customer Center

Supporto

Partner Community

Contatta l'ufficio vendite

Per Stati Uniti e Canada

Accedi

Prove Gratuite

DETTAGLI DELL'ARGOMENTO

Che cos'è il test hardware-in-the-loop?

Il test hardware-in-the-loop (HIL) è una tecnica utilizzata dagli ingegneri per testare e convalidare software di sistemi incorporati. Il test HIL funziona collegando elettronicamente un'unità di controllo che esegue il software per una simulazione precisa dei sensori e degli attuatori controllati da un sistema incorporato.

Il sistema simulato può essere costituito da modelli fisici e virtuali che rappresentano sistemi reali. Gli ingegneri utilizzano sistemi di test HIL per testare la funzionalità del proprio software in tempo reale in un ambiente controllato prima di implementare la propria soluzione in veicoli, macchine, dispositivi o sistemi reali. Poiché i prodotti e il software che utilizzano diventano sempre più complessi e coinvolti in applicazioni critiche per la sicurezza, i test HIL sono diventati ancora più importanti.

Componenti in una simulazione hardware-in-the-loop

I componenti chiave di un sistema di simulazione hardware-in-the-loop fanno parte del dispositivo di controllo, dell'impianto di simulazione o dell'hardware simulato (a volte denominato digital twin). Se combinati, questi componenti creano una simulazione a ciclo chiuso in tempo reale del sistema di controllo.

Software di controllo

Il software sottoposto a test è il componente principale nella parte dell'unità di controllo della configurazione del test. È costituito dal codice effettivo caricato sull'hardware e rappresenta la parte software del dispositivo di controllo.

Unità di controllo elettronico (ECU, Electronic Control Unit)

L'unità di controllo elettronico è il dispositivo che esegue il software e fornisce input e output (I/O) all'impianto che controlla. Un vantaggio fondamentale del test HIL è che controlla il software sull'hardware elettronico reale su cui verrà eseguito una volta implementato.

Sistema di simulazione HIL

Nel prodotto finale, l'unità di controllo è collegata direttamente a sensori e dispositivi. Per un ambiente di test HIL, dispositivi HIL e software speciali di aziende come National Instruments (NI) o dSPACE collegano i componenti che simulano l'impianto reale a un'ECU. Detto anche sistema di test HIL, fornisce strumenti di gestione del test, configurazione I/O e automazione. Può essere costituito da una singola unità o da più unità.

Componenti virtuali

I tester utilizzano rappresentazioni matematiche di alcuni sottosistemi a cui non hanno accesso o sistemi che non possono simulare in modo rapido o semplice come l'hardware reale. Ogni componente virtuale può ricevere comandi e input di dati e produrre gli stessi output elettrici, digitali o analogici del sistema effettivo. Queste simulazioni virtuali possono essere semplici come un'equazione e complesse come una simulazione multifisica di un sistema di antenne montato su un satellite in orbita.

Componenti fisici

Molte configurazioni dei test di sistema utilizzano hardware reale che può essere il prodotto di produzione finale, un prototipo o una rappresentazione fisica di un sottosistema. Tuttavia, i sistemi simulati possono contenere anche componenti fisici collegati a componenti virtuali. Ciò è particolarmente comune per i sistemi in cui i sensori sono rappresentati con una versione virtuale nel loop hardware.

Differenza tra i test software-in-the-loop e hardware-in-the-loop

Molti sistemi di controllo complessi, in particolare quelli critici per la sicurezza, utilizzano una tecnica simile ai test HIL, denominata test software-in-the-loop (SIL). L'hardware fisico viene utilizzato per I/O in HIL, ma in un sistema SIL, la configurazione utilizza uno strumento software per emulare il comportamento del microprocessore o dell'FPGA (Field Programmable Gate Array) dell'ECU e la rete di collegamenti elettrici utilizzati per I/O.

Il test SIL viene solitamente eseguito nelle prime fasi del processo di sviluppo del prodotto prima che l'ECU fisica sia disponibile. I team di sviluppo software utilizzano il test SIL per convalidare algoritmi, logica e comportamento generale del software prima dell'integrazione con hardware reale. Il test SIL consente di eseguire simulazioni a basso costo senza la necessità di hardware fisico o di spazio fisico.

Tuttavia, anche quando i team utilizzano test SIL approfonditi, è comunque necessario eseguire test HIL perché il software deve essere convalidato sull'ECU e con segnali reali, inclusi latenza e rumore. Molti casi d'uso implicano un comportamento dell'ECU che il software non è in grado di simulare. I test HIL assicurano che l'hardware e il software funzionino insieme per testare la sicurezza e siano conformi agli standard di settore comuni in applicazioni aerospaziali, mediche e automobilistiche.

Vantaggi del test hardware-in-the-loop

I test hardware-in-the-loop offrono vantaggi significativi in termini di pianificazione, costi, sicurezza e prestazioni. In alcuni settori, sono anche necessari per la certificazione. L'impatto di questi vantaggi dipende dalla precisione delle simulazioni utilizzate, dal costo della creazione di tali simulazioni in hardware o software, dalla potenziale automazione di passaggi dispendiosi in termini di tempo e dalla precisione e dall'efficienza del piano di test.

Alcuni dei vantaggi più significativi della simulazione HIL sono:

Risparmio di tempo

Il test HIL può apportare miglioramenti alla pianificazione dello sviluppo di un prodotto in diversi modi. Il vantaggio più significativo è che i test HIL sono molto più rapidi, consentendo test 24 ore su 24 con più banchi di test eseguiti in parallelo. I tempi di sviluppo possono essere ulteriormente ridotti introducendo il test HIL nelle prime fasi del processo di sviluppo. I team possono identificare i problemi nelle fasi iniziali con un impatto minimo sulla pianificazione della produzione. Le opportunità di automazione rese possibili tramite il test HIL riducono inoltre il tempo necessario per eseguire i test. Soprattutto, il test HIL può ridurre significativamente il time-to-market di un prodotto.

Poiché in genere esiste un numero limitato di prototipi fisici completi, è possibile eseguire solo pochi test contemporaneamente. Con il test HIL, gli ingegneri possono eseguire più test in parallelo per ridurre notevolmente il ciclo di sviluppo.

Risparmio economico

L'impatto positivo del test HIL sulla pianificazione dello sviluppo di un prodotto contribuisce anche a ridurre i costi. Inoltre, la natura altamente scalabile di questa tecnica di test rende l'esecuzione di più test molto più conveniente. L'uso di test HIL può eliminare o ridurre i costi della creazione di hardware fisico e software necessari per la progettazione dell'impianto finale. L'automazione di più scenari di test riduce inoltre la manodopera e il tempo della cella di test o il tempo di utilizzo delle configurazioni hardware.

Test costanti e riproducibili

Lo sviluppo di robusti algoritmi di controllo è più semplice quando gli ingegneri possono testare le proprie idee in modo coerente e riproducibile. L'ambiente incontrollato e imprevedibile dei test nel mondo reale può introdurre un'eccessiva variabilità.

Maggiore tasso di superamento dei test finali del prodotto

Pochi elementi di un programma di sviluppo sono costosi e dannosi per la pianificazione di produzione quanto il mancato superamento di una certificazione o di un test delle prestazioni finale. Se un processo di test include test sia SIL che HIL, la maggior parte delle modalità di errore può essere individuata e corretta nelle prime fasi del processo.

Convalida della sicurezza in un ambiente di test sicuro

Molti sistemi controllati da software di sistemi incorporati richiedono test di convalida della sicurezza, ma molti non possono essere testati in un ambiente sicuro. Ad esempio, la verifica di un sistema avanzato di assistenza alla guida (ADAS) richiede di mettere il veicolo in situazioni pericolose per verificare la risposta dell'ADAS. Questo non è solo costoso ma anche pericoloso per il conducente e può danneggiare il veicolo. I test HIL con componenti virtuali e automazione dei test eliminano tale pericolo per i tester, convalidano la sicurezza del sistema e riducono i costi.

Test HIL in tutti i settori

Tutti i prodotti che utilizzano software di sistema incorporato per il controllo dei dispositivi possono trarre vantaggio dal test HIL nell'ambito del processo di progettazione dei controller. Tuttavia, alcuni settori beneficeranno di più di altri perché i vantaggi sopra elencati sono più significativi nei loro processi di produzione. Di seguito sei principali settori in cui i test hardware-in-the-loop sono ampiamente diffusi:

1. Settore automobilistico

Il settore automobilistico è uno degli utenti più prolifici di test HIL, soprattutto con la crescente tendenza alla progettazione di veicoli definiti da software (SDV, Software-Defined Vehicle). I problemi relativi ai costi e alla sicurezza dei test su veicoli reali, per non parlare dei lunghi tempi di consegna prima che un prototipo sia disponibile, rendono i test HIL un componente importante della progettazione dei veicoli automobilistici.

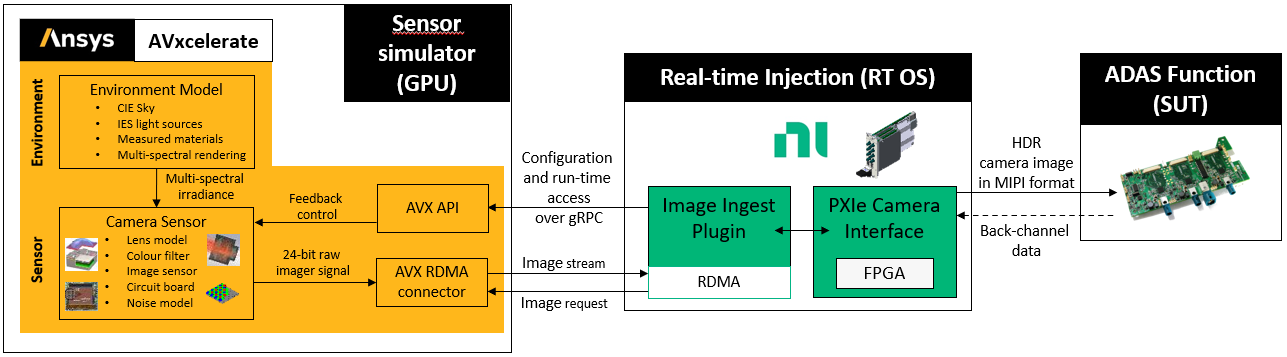

Ad esempio, il test HIL può essere utilizzato per testare la telecamera utilizzata in un sistema ADAS. I software Ansys AVxcelerate Sensors e NI RDMA possono produrre il semplice segnale della telecamera di un'auto virtuale, convertirlo nel segnale che l'elaborazione incorporata della telecamera vedrà e quindi inviare l'output da tale sottosistema all'ECU.

2. Settore aerospaziale

Tre delle principali sfide poste dallo sviluppo di sistemi di controllo per le applicazioni aerospaziali sono la rigorosa adesione alle specifiche, il costo della creazione di hardware e la difficoltà e i costi dei test dei moduli aerospaziali effettivi sul campo. Ciascuna di queste sfide rende il test HIL il metodo di test preferito e spesso richiesto per la certificazione. L'introduzione di sistemi autonomi nel settore aerospaziale non fa che aumentare la necessità di test HIL.

3. Propulsione e generazione di energia

Le centrali elettriche che generano energia per sistemi elettrici o propulsione meccanica traggono vantaggio dall'uso di controller di sistemi incorporati. Le ECU in tali applicazioni utilizzano sensori che rilevano le condizioni operative e inviano comandi per ottimizzare efficienza, affidabilità e produzione di energia. Può essere semplice quanto l'elettronica di potenza per la produzione di energia o complesso come il monitoraggio e la riduzione al minimo dell'inquinamento in una centrale a gas naturale.

4. Macchinari industriali e robotica

Un numero crescente di produttori di macchinari industriali e impianti di produzione che utilizzano apparecchiature industriali, compresa la robotica, utilizza la simulazione HIL per ottimizzare l'efficienza delle macchine o il processo di produzione prima di costruire una nuova linea di produzione.

5. Dispositivi medici e diagnostica medica

L'uso maggiore di dispositivi intelligenti, la rigorosa certificazione di sicurezza e le sfide dei test nel mondo reale nel settore medico hanno portato i team di sviluppo a utilizzare sempre più spesso i test HIL. Il software incorporato può essere controllato in sistemi sensibili alla sicurezza come pacemaker o dispositivi per l'erogazione di insulina utilizzando la simulazione HIL nelle prime fasi del processo di progettazione e nella fase di verifica e convalida.

6. Sistemi di gestione della batteria

Quando i test HIL vengono applicati ai sistemi di gestione della batteria (BMS, Battery Management System), possono accelerare lo sviluppo della batteria in applicazioni automobilistiche, aerospaziali e di generazione di energia. La convalida a ciclo chiuso di BMS in un ambiente HIL garantisce che tutte le funzioni di sicurezza e prestazioni operino senza errori. Un modello a livello di sistema di batteria sviluppato attraverso simulazioni CAE (Computer-Aided Engineering) può essere integrato con i sistemi HIL per rappresentare la batteria fisica. Può anche essere collegato a sistemi di batteria fisici per convalidare le prestazioni del BMS in diverse condizioni, quali sovratensione, sovracorrente, avvertenza di sovratemperatura, equilibrio delle celle, risposta di cortocircuito e altri eventi critici che il BMS è progettato per gestire.

Ruolo della simulazione numerica nei test HIL

La simulazione numerica, in particolare i tipi di strumenti disponibili nel software multifisico Ansys, svolge un ruolo importante nella maggior parte delle attività di simulazione HIL. Quando un'equazione semplice o una ricerca di dati empirici non fornisce la fedeltà o l'intervallo necessari o quando l'utilizzo di una simulazione fisica non è fattibile o economicamente conveniente, la simulazione numerica rappresenta una soluzione.

Il vantaggio della simulazione numerica è che è molto accurata. Inoltre, gli ingegneri possono già disporre di modelli dell'hardware e il team può acquisire l'impatto del sistema di controllo su tale modulo nel sistema.

Di seguito sono riportati alcuni modi per utilizzare i componenti virtuali in uno studio HIL:

Sistemi avanzati di assistenza alla guida e veicoli autonomi (AV)

La modellazione di veicoli in molte situazioni di guida, insieme all'input proveniente dai sensori che riproducono accuratamente i sensori del mondo reale, è fondamentale per i test HIL quando si sviluppano soluzioni ADAS/AV. Ecco perché un'intera suite di strumenti di modellazione digitale, come le soluzioni Ansys AVxcelerate, viene utilizzata dagli ingegneri del settore automobilistico per modellare gli input per software di sistemi incorporati.

Due grandi esempi sono il software Ansys AVxcelerate Sensors per la modellazione di input di telecamere e lidar e il software Ansys AVxcelerate Headlamp per mostrare agli ingegneri quali sono gli effetti delle modifiche apportate ai fari per conducenti, altri veicoli e pedoni.

Integrazione

Indipendentemente dal modo in cui i modelli di simulazione numerica generano i risultati dagli input forniti, devono essere trasferiti nel sistema HIL. Un modo semplice per farlo è con una funzionalità di script come PyAnsys per collegare il software tramite il linguaggio Python. Uno strumento di ingegneria dei sistemi basata su modelli (MBSE, Model-Based Systems Engineering), come il software Ansys ModelCenter o la piattaforma Ansys Thermal Desktop (AEDT), fornisce una visualizzazione accurata del comportamento a livello di sistema in tempo reale.

Modellazione di componenti meccanici

Un'aggiunta comune ai componenti digitali in una simulazione HIL è costituita da risolutori numerici che rappresentano il comportamento strutturale, termico e dinamico dei componenti. Uno strumento generico come il software Ansys Mechanical o soluzioni specifiche come il software Ansys Motion per la dinamica multicorpo possono essere utilizzati per questo scopo. Inoltre, gli ingegneri possono utilizzare uno strumento come il software Ansys optiSLang per generare modelli di ordine ridotto (ROM, Reduced-Order Model) che possono essere inseriti in un modello di sistema MBSE.

Modellazione di componenti elettromagnetici

I sensori e gli attuatori elettromagnetici svolgono un ruolo importante in molti sistemi basati su software di sistemi incorporati, pertanto strumenti di modellazione elettromagnetica rapidi e precisi come il software Ansys Maxwell e il software Ansys HFSS sono spesso integrati come componenti digitali nell'impianto.

Contatta oggi stesso un rappresentante Ansys per scoprire in che modo le nostre soluzioni software leader del settore possono esserti di aiuto.

Risorse correlate

Cominciamo

Se devi affrontare sfide di progettazione, il nostro team è a tua disposizione per assisterti. Con una vasta esperienza e un impegno per l'innovazione, ti invitiamo a contattarci. Collaboriamo per trasformare i tuoi ostacoli ingegneristici in opportunità di crescita e successo. Contattaci oggi stesso per iniziare la conversazione.