INFORMATIONS SUR LE SUJET

Qu'est-ce que la simulation ?

Une simulation est une représentation imitative du fonctionnement d'un processus ou d'un système pouvant exister dans le monde réel. Le terme provient du latin simulare, qui signifie « imiter ». Les simulations sont utilisées à de nombreuses fins : prédire le comportement d'un système, former des étudiants, diagnostiquer un dysfonctionnement, vérifier une réponse attendue, valider une approche, optimiser certains aspects du processus ou anticiper des réactions futures.

La simulation est particulièrement utile lorsque le système réel n'est pas accessible, lorsque la situation réelle présente un danger ou que le produit ou le processus en question est encore en phase de conception.

Comment les simulations sont-elles réalisées ?

Les ingénieurs réalisent des simulations à l'aide de prototypes physiques, de modèles mathématiques ou de méthodes informatiques. L'utilisateur saisit d'abord un ensemble de variables dans le modèle, puis recueille une série de valeurs en sortie. Ce processus suit généralement les étapes suivantes :

- Définition du problème : les objectifs de la simulation sont définis, avec une documentation claire des paramètres d'entrée et des résultats attendus.

- Prétraitement : l'utilisateur crée des modèles physiques, mathématiques ou informatiques pour exécuter la simulation. C'est à cette étape que sont définis les paramètres tels que les contraintes, les conditions aux limites, les matériaux et la géométrie.

- Résolution : le ou les modèles sont ensuite résolus, généralement à l'aide de programmes informatiques, afin de générer les résultats souhaités.

- Post-traitement : l'utilisateur analyse les résultats en combinant l'interprétation humaine et l'analyse de données assistée par ordinateur afin d'évaluer les sorties par rapport aux entrées et d'en tirer des informations utiles à la prise de décision. Les résultats du post-traitement peuvent prendre la forme de textes, d'images, de graphiques ou d'animations.

- Itérations : généralement, une simulation ne suffit pas. Les utilisateurs font varier les paramètres d'entrée manuellement ou à l'aide d'outils d'optimisation, puis relancent la simulation afin d'obtenir des informations plus approfondies sur le système.

Applications courantes de la simulation

Les chercheurs, analystes, décideurs et ingénieurs ont recours à la simulation dans de nombreux domaines afin de mieux comprendre les phénomènes étudiés. Voici quelques exemples de son utilisation dans différents secteurs :

- Météo : la simulation joue un rôle central dans les prévisions météorologiques. De nombreux logiciels de simulation utilisent des données empiriques et des modèles mathématiques pour prédire, à l'échelle mondiale, la probabilité de températures, de vents, de pressions, de précipitations ou de catastrophes naturelles.

- Tarification des produits : plutôt que de modifier les prix et d'attendre de voir l'impact sur les ventes, les décideurs peuvent utiliser la simulation (souvent pilotée par l'IA) pour anticiper les effets potentiels des changements de prix.

- Chaînes d'approvisionnement : de nombreux outils s'appuient sur le facteur temps et les dépendances pour modéliser le fonctionnement de la chaîne d'approvisionnement d'une entreprise. Les utilisateurs peuvent rapidement simuler des solutions alternatives en cas de perturbation ou optimiser leur chaîne pour réduire les coûts, raccourcir les délais ou renforcer la résilience.

- Machines : la plus grande part des simulations concerne la conception et la gestion du cycle de vie des machines. Des puces électroniques aux moteurs de fusée, les ingénieurs utilisent des simulations s'appuyant sur les lois de la physique pour concevoir des produits conformes aux spécifications, optimiser les performances et réduire les coûts.

- Conception électronique : les circuits électroniques présentent des interactions complexes liées aux champs électriques et magnétiques, par nature difficiles à anticiper. Les simulateurs permettent de calculer le comportement des circuits lors de la phase de conception. Ils prédisent les tensions, les courants et l'intensité des champs électromagnétiques à chaque instant.

- Procédés chimiques : les ingénieurs utilisent différents outils de simulation des procédés pour représenter le comportement des composants et des systèmes dans les sites de production du secteur de la chimie et les raffineries.

- Processus moléculaires en biologie : les récents progrès dans la modélisation des processus moléculaires et la meilleure compréhension des interactions entre molécules organiques complexes bouleversent le secteur de la santé. Grâce à la simulation, les chercheurs peuvent désormais développer de nouvelles formules de vaccins, d'antibiotiques et de traitements avant d'investir des millions dans la synthèse de médicaments et les essais cliniques.

- Jeux vidéo : avec les jeux vidéo, presque tout le monde a déjà interagi avec la simulation. Les jeux informatiques peuvent être aussi simples qu'une partie de solitaire sur téléphone, ou intégrer des algorithmes complexes et la réalité virtuelle (VR) pour plonger l'utilisateur dans des mondes virtuels.

Pourquoi la simulation est-elle un outil précieux

Dans de nombreux secteurs, la simulation est devenue un élément incontournable du processus décisionnel. À mesure que les logiciels de modélisation et de simulation évoluent, leur rapidité et leur utilité s'accroissent. Dans la plupart des cas, les parties prenantes autour d'un produit ou d'un processus utilisent la simulation pour en comprendre les caractéristiques. Ces informations permettent de réduire les coûts de développement, d'éviter des tests physiques onéreux, de limiter les modifications une fois le système ou le processus en service, et de raccourcir le délai de commercialisation d'un nouveau produit ou service.

Les bénéfices de la simulation (notamment la réduction des coûts, l'amélioration de la sécurité, l'optimisation des performances et les délais de développement plus courts) peuvent être regroupés dans une ou plusieurs des catégories suivantes :

1. Cartographier les performances externes dans l'espace de conception

Le fait de mesurer les performances d'un produit réel ne renseigne que sur son comportement dans des conditions définies, et uniquement pour le produit fabriqué. Grâce aux modèles informatiques, les chercheurs et ingénieurs peuvent analyser autant de scénarios qu'ils le souhaitent.

Ce processus, appelé exploration de l'espace de conception, permet aux ingénieurs de comprendre le comportement d'un système dans des situations qu'ils ne peuvent pas mesurer ou qui ne se sont pas encore produites. Ces informations peuvent ensuite servir à résoudre un problème, à orienter les décisions en cas d'options multiples ou à apporter des éléments de différenciation pour un produit ou un service.

2. Comprendre les performances intrinsèques

Certains comportements au sein d'un système ne peuvent tout simplement pas être mesurés directement, soit parce qu'il n'existe pas de méthode de mesure adaptée, soit parce que l'ajout d'un capteur ou d'un autre outil de mesure modifierait les paramètres système. Une simulation informatique permet aux ingénieurs d'« observer l'intérieur » du produit ou du procédé qu'ils conçoivent et d'en extraire des informations. L'accès à ces données (invisibles autrement) permet de résoudre des problèmes et de prendre de meilleures décisions.

3. Optimiser les performances

L'un des avantages majeurs de la simulation réside dans la capacité à modifier les paramètres d'entrée et d'analyser les résultats pour optimiser le système ou le processus simulé. Il est possible d'exploiter les données issues de plusieurs simulations ou de mettre en place une boucle d'optimisation afin d'atteindre les objectifs fixés. Quelle que soit la méthode d'optimisation utilisée, ce processus permet de réduire considérablement les coûts, d'améliorer les performances et d'accroître la robustesse.

La précision des simulations s'améliore

La précision et la valeur des simulations ont considérablement progressé depuis les années 1980, parallèlement aux avancées dans le domaine du calcul haute performance (HPC), à l'amélioration des modèles mathématiques, aux progrès de l'informatique, à l'évolution des logiciels de modélisation et, plus récemment, aux percées en intelligence artificielle (IA). Les logiciels plus performants ont également rendu la simulation plus accessible, tandis que les outils de visualisation et d'optimisation offrent aujourd'hui des analyses plus approfondies aux utilisateurs. Correctement mise en œuvre, la simulation a toujours eu un impact positif. Les gains de précision ont renforcé ses bénéfices et élargi le champ des situations dans lesquelles elle peut être appliquée efficacement.

Les différentes formes de simulation en conception et en fabrication

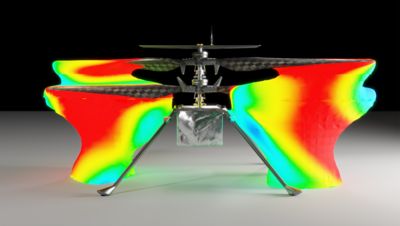

La simulation a joué un rôle crucial dans la préparation du vol vers Mars de l'hélicoptère Ingenuity de la NASA.

Dans le monde de la conception, le terme « simulation » évoque le plus souvent la simulation numérique, comme l'analyse par éléments finis (FEA) ou la dynamique des fluides numérique (CFD). Ces deux formes de conception assistée par ordinateur (CAE) sont largement utilisées, mais la simulation revêt de nombreuses autres formes. Voici les catégories les plus courantes :

Maquettes physiques

Avant l'ère informatique, la création de prototypes physiques à des fins de test représentait la forme de simulation la plus courante. Ces modèles analogiques permettaient d'expérimenter et de mieux comprendre le fonctionnement d'un système. Les mannequins utilisés dans les crash-tests automobiles en sont un excellent exemple : ils reproduisent le comportement du corps humain lors d'un impact dans un environnement simulé – un cas impossible à tester en toute sécurité sur une vraie personne. Les essais physiques sont souvent utilisés pour valider les simulations numériques. Le modèle numérique Ansys Hans Human Body Model est un exemple de version numérique d'une simulation physique.

Le modèle « Ansys Hans Human Body Model » remplace les mannequins physiques pour fournir des données détaillées sur la façon dont le corps humain réagit aux impacts.

Solutions analytiques

Dans certains cas, les ingénieurs peuvent modéliser le comportement d'un système ou d'un processus (en particulier un processus de fabrication) à l'aide d'une seule équation pouvant être résolue en temps réel. Ces solutions analytiques (ou « en forme fermée ») peuvent être utilisées seules ou combinées à des modèles d'ordre réduit (ROM) et à l'analyse de données dans des modèles de système.

Analyse de données

Une autre forme de simulation consiste à faire des prédictions à partir de données issues d'essais physiques ou de résultats obtenus par des modèles numériques, qu'ils utilisent une discrétisation ou une solution analytique. Cela peut aller d'un simple ajustement d'une équation aux données jusqu'à l'utilisation des algorithmes les plus avancés d'intelligence artificielle (IA) et de Machine Learning (ML).

Discrétisation

La plupart des processus et systèmes réels sont trop complexes pour être modélisés à l'aide d'une équation simple ou d'un jeu de données unique. Pour simuler ces situations, l'objet ou le processus est décomposé en éléments plus petits, chacun étant décrit par des équations plus simples. Ces équations sont ensuite assemblées sous forme de matrice et résolues par des méthodes numériques. Cette approche est utilisée dans des outils comme le logiciel de simulation structurelle Ansys Mechanical basé sur la méthode des éléments finis (FEA), les programmes de dynamique des fluides numérique (CFD) comme Ansys Fluent, ou encore les outils de simulation en différences finies 1D comme Ansys Thermal Desktop.

Modèles de système

Les modèles de systèmes sont construits en connectant des solutions analytiques ou des modèles d'ordre réduit au sein d'un système d'équations, dans lequel la sortie d'un nœud devient l'entrée du suivant. Les simulations de systèmes peuvent couvrir une large gamme d'échelles, allant de la modélisation d'un réseau de transistors dans une puce électronique avec des outils comme Ansys RedHawk-SC, à la simulation de satellites en orbite avec le logiciel Ansys Systems Tool Kit (STK). L'ingénierie système basée sur les modèles (MBSE) est une méthodologie en plein essor qui remplace les anciennes approches fondées sur la documentation.

Le point d'interaction utilisateur est essentiel en simulation

Une autre façon de classer les différents types de simulation consiste à considérer le rôle de l'utilisateur dans le processus. La simulation avec l'humain dans la boucle (« Human-in-the-Loop », ou HiL) intègre directement l'utilisateur dans la simulation via une interface graphique, comme avec le logiciel Ansys SCADE, ou dans un environnement de réalité virtuelle. En plaçant un humain dans l'environnement simulé, les équipes peuvent expérimenter le système de manière concrète. Le simulateur de vol est un exemple courant, dans lequel l'utilisateur interagit avec la simulation en temps réel.

Dans la plupart des simulations, les humains n'interviennent pas dans la phase de résolution. Ils utilisent plutôt divers outils pour capturer et analyser les résultats, puis prennent des décisions éclairées à partir de ces données ou les transmettent à d'autres parties prenantes qui s'en servent pour orienter leurs propres choix.

Simulation en physique unique, physique multiple et multiphysiques

Une autre manière de distinguer les types de simulation repose sur les domaines physiques concernés et leur interaction. Une simulation en physique unique se concentre sur une seule inconnue, comme la température, les contraintes, la pression ou le nombre de cycles de fatigue. Dans ce cas, seules les équations et données propres à ce domaine physique sont nécessaires. Dans une simulation à physiques multiples, la sortie d'une simulation sert d'entrée à une autre. On peut, par exemple, calculer la chaleur générée par une puce électronique en raison de pertes de puissance, puis intégrer cette donnée dans une simulation dédiée à l'évaluation des options de gestion thermique pour cette même puce.

Une simulation multiphysique boucle la chaîne de calcul : les résultats des simulations en aval sont réinjectés dans les simulations en amont. Reprenons l'exemple de la puce électronique : sa température influence ses performances électromagnétiques et sa résistivité, ce qui affecte à son tour la chaleur générée et les performances électriques de la puce. Les simulations multiphysiques, avec des outils comme Ansys RedHawk-SC Electrothermal, automatisent cette interaction bidirectionnelle entre les phénomènes électromagnétiques et thermiques. La simulation multiphysique est également courante dans la conception de moteurs à turbine et dans de nombreux procédés de fabrication, comme la fonderie, le moulage par injection ou le forming des métaux.

Types de méthodes de simulation numérique

Toutes les approches mentionnées précédemment qui utilisent des modèles mathématiques pour simuler le monde réel peuvent également être classées selon la méthode numérique employée par les développeurs de logiciels. Les plus courantes sont les suivantes :

- 1D, modélisation de circuits ou de réseaux : une approche dans laquelle la géométrie des composants du modèle n'est pas représentée de manière explicite. Le programme résout les entrées et les sorties au niveau des nœuds, plutôt que sur des volumes ou des surfaces.

- Simulation basée sur un agent : une technique qui modélise le système comme un ensemble d'agents autonomes interagissant les uns avec les autres.

- Dynamique des fluides numérique : une méthode utilisée pour représenter le comportement géométrique de l'écoulement de fluides. Elle repose sur la méthode des éléments finis (FEM), la méthode des volumes finis (FVM) ou la méthode des différences finies (FDM) pour résoudre les équations aux dérivées partielles (EDP) issues de la discrétisation.

- Jumeaux numériques : terme générique désignant toute représentation numérique d'un objet ou d'un système physique.

- Simulation à événements discrets (DES) : approche utilisée pour représenter des systèmes, installations ou procédés réels comme une séquence d'événements dans le temps. L'état du système ne change qu'à des moments précis correspondant à ces événements. Quant au solveur, il progresse donc d'un événement à l'autre, plutôt que selon une progression temporelle fixe.

- Dynamique explicite (EXD) : méthode intégrée à la FEA reposant sur une intégration temporelle explicite pour calculer les réponses aux charges appliquées sur de très courts intervalles de temps. Elle est principalement utilisée pour modéliser des comportements hautement dynamiques et non linéaires, comme les impacts.

- Méthode des différences finies (« Finite Difference Method ») : une technique qui produit une approximation des dérivées en évaluant les valeurs des équations aux dérivées partielles (EDP) dans un système discrétisé.

- Méthode des éléments finis : méthode utilisée en FEA, qui divise la géométrie en éléments uniques et résout les EDP pour chaque élément.

- Méthode des volumes finis : méthode qui consiste à discrétiser la géométrie en volumes de contrôle.

- Simulation de Monte-Carlo : approche statistique de la simulation, dans laquelle les cas sont résolus par des échantillonnages aléatoires répétés.

- Dynamique multi-corps (MBD) : approche qui modélise le comportement dynamique d'un système composé de corps rigides ou flexibles. Elle permet de résoudre l'équation complète du mouvement pour chaque composant du système.

5 exemples de simulation moderne en conception et en fabrication

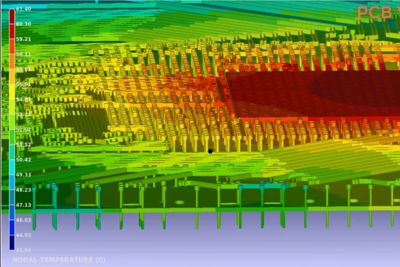

Le logiciel Ansys Redhawk-SC Electrothermal peut modéliser à la fois la distribution de puissance et la température sous forme de modèle multiphysique.

1. Validation finale de puce

Le développement d'une nouvelle puce, qu'il s'agisse de dispositifs mémoire ou des dernières solutions « system-on-a-chip » (SoC), représente un investissement considérable. C'est pourquoi les fonderies de semi-conducteurs chargées de fabriquer ces puces exigent que les concepteurs vérifient la fabricabilité de leur design à travers une série de simulations normalisées avant le lancement du processus de fabrication. On parle alors de validation finale, ou « signoff ». Un bon exemple est la certification, par Intel, des outils de simulation d'intégrité de puissance et de champs électromagnétiques intégrés d'Ansys pour la vérification de leur technologie de gravure 18A.

2. Robotique pour la peinture de véhicules

La peinture des véhicules est une étape essentielle de toute ligne d'assemblage moderne, et les constructeurs automobiles s'appuient fortement sur la robotique pour cette tâche. Les ingénieurs utilisent des outils de simulation CFD comme le logiciel Fluent pour modéliser les pulvérisateurs, un programme comme Ansys Motion pour modéliser les robots, garantir un fonctionnement efficace et éviter les collisions, Ansys Maxwell pour optimiser les moteurs électriques des robots, ainsi que la solution Ansys Scade One pour simuler le logiciel de commande et l'interface utilisateur.

3. Conception d'ordinateurs quantiques

La simulation a toujours joué un rôle central dans la conception des ordinateurs, et c'est encore plus vrai pour les ordinateurs quantiques. Les températures extrêmement basses et les lois de la physique quantique, souvent contre-intuitives, rendent la simulation indispensable au développement de ces nouveaux appareils. Des outils spécialisés comme les logiciels Ansys Lumerical INTERCONNECT et Ansys RaptorQu permettent aux ingénieurs d'optimiser leurs conceptions bien avant le lancement de phases de fabrication et de tests coûteuses.

4. Carburants durables pour moteurs d'avion

Les moteurs à turbine des avions consomment une quantité massive de carburant et contribuent de manière significative aux émissions de carbone. Les fabricants de moteurs se tournent donc vers la simulation pour développer des carburants alternatifs, plus durables à produire ou générant moins d'émissions. Ils utilisent des simulateurs de réactions chimiques comme le logiciel Ansys Chemkin-Pro pour optimiser la combustion de ces nouveaux carburants, ainsi que les logiciels Mechanical ou Fluent pour adapter les moteurs à l'utilisation de carburants à base d'hydrogène.

5. Course de Formule E

Le sport automobile est l'un des meilleurs terrains d'expérimentation pour l'innovation technologique. Un exemple contemporain est la montée en puissance de la Formule E, où pilotes et ingénieurs testent les technologies de pointe liées aux véhicules électriques. Pour conserver leur avantage concurrentiel, l'équipe TAG Heuer Porsche Formula E s'appuie fortement sur la simulation afin de valider les changements de conception.

Contactez-nous dès aujourd'hui pour découvrir comment les solutions Ansys permettent aux entreprises de repousser les limites de leurs conceptions grâce à la puissance prédictive de la simulation.