透過數位化提升玻璃製造及其他工業流程的效率。

數位轉型正改變全球各行各業,涵蓋汽車、航太、能源與製造等領域。傳統流程正在整合數位工具,以加速生產、推進設計、降低成本並減少材料浪費──而最後一點更與另一個顯著趨勢相連:永續發展。事實上,在許多情況下,數位轉型與永續發展是並行的。透過導入能夠進行虛擬監控、測試與原型設計的新技術,企業能改善內部營運與維護 (O&M),同時生產更潔淨的產品。這種情況正發生在整個製造業中,包括玻璃製造產業。

然而,在採用數位化工作流程的同時,若要兼顧永續目標並遵循環境標準──尤其是計畫在 2030 年前將碳排放減半,並於 2050 年達成淨零排放的倡議──對部分產業而言仍可能面臨挑戰。例如,感測器技術能讓團隊更好地監控資產並最佳化 O&M,但許多工業流程 (如玻璃製造) 涉及極端高溫與環境,常使得實體感測器難以實用甚至無法使用。

數位孿生──真實世界實體與流程的虛擬呈現,並以特定頻率與精度進行同步──能讓團隊運用模擬來監控資產,而不必僅依賴實體感測器。更進一步地說,混合式數位孿生結合資料與物理,透過這些虛擬感測器建立更精確的操作行為呈現。讓我們來探討 Ansys 的混合式數位孿生解決方案如何協助玻璃製造及其他工業營運擁抱數位轉型、最佳化流程,並達成永續目標。

理解玻璃製造的挑戰

玻璃製造的主要挑戰包括永續性、品質與提升生產力。這被稱為「玻璃三重挑戰」,Ansys 資深首席應用工程師 Hossam Metwally 表示。

雖然玻璃因可回收性與在永續建築設計中的用途而享有良好聲譽,但製造過程並不那麼環保。

「事實上,這是一個極度耗能的製程,可能會在能源消耗與碳足跡方面帶來負面影響。」Metwally 在 Ansys 專注於數位孿生技術的訪談系列《The Twin Talks》的一集中表示。「正因如此,人們正在研究新技術以降低這種環境影響,並且也可能開發出適用於新型玻璃製造流程的新技術。」

這是三重挑戰中的永續性部分,但另外兩個挑戰──品質與提升生產力──也與能源消耗密切相關。

混合式數位孿生結合資料與物理,以建立最貼近實際操作行為的呈現。

認識混合式數位孿生

混合式數位孿生透過結合資料與物理,擴展了數位孿生的價值。換句話說,混合式數位孿生兼具兩者的優勢,包含來自現場觀察資料與基於物理的模擬所帶來的重要見解。

因此,混合式數位孿生可在各種運作情境與產品變化中實現即時監控、預測性維護與效能最佳化,並能自動適應環境、狀況與條件的變化。

透過人工智慧/機器學習 (AI/ML) 的整合,您可以使用 Ansys Twin Builder 模擬型數位孿生平台與 Ansys TwinAI 由 AI 驅動的數位孿生軟體來建立混合式數位孿生。

隨著對於新型、更高科技玻璃應用的需求增加,高品質玻璃的需求也隨之提升,而這需要更多能量來製造與生產。同樣地,在提升生產力方面,或者用 Metwally「敏捷生產力」的說法,玻璃製造商正面臨必須在不斷變動的規格下更快速地生產玻璃的挑戰。同樣地,這種敏捷程度需要更先進的加工技術與更多能量。

Ansys 的混合式數位孿生解決方案能實現降階建模 (ROM),以簡化計算量龐大的模型。

透過模擬克服製造難題

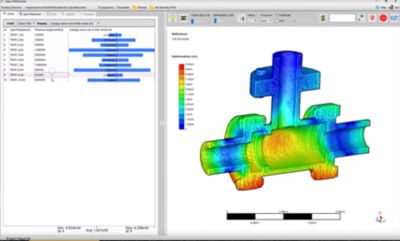

玻璃製造商已導入多物理模擬解決方案,包括計算流體力學 (CFD),用於燃燒建模、熱量評估,以及預測系統不同部位的玻璃溫度。如今,Ansys 的混合式數位孿生解決方案提供更多協助,讓製造商能結合資料與物理來監控從頭到尾的整個生產流程。透過將現場行為資料與基於物理的模擬結合,虛擬感測器能讓製造商在問題發生前進行監控與預測,進而降低能耗,並在極端高溫或環境下提供更可行的解決方案。相應地,預測性維護能將設備停機與性能劣化降至最低──這也是另一種節能方式。

混合式數位孿生也讓工程師能透過降階建模 (ROM) 等技術,將高擬真設計模型應用於操作,將複雜且計算量龐大的模型簡化為輕量、運行更快的模型,同時不犧牲準確度或擬真度。這實現了模擬的普及化,讓過去對模擬新手難以理解的模擬見解能傳遞給不同部門的團隊成員,包括生產車間的工廠操作員。此外,高擬真系統模型與混合式數位孿生為工廠的虛擬試車與新操作員的虛擬訓練創造了新可能。

再者,Ansys 的混合式數位孿生解決方案能實現作業遙測,也就是即時監控,並與人工智慧/機器學習 (AI/ML) 演算法結合,讓資產能因應實際狀況進行調整。這正是混合式數位孿生能自動調整與更新以因應不斷變化條件的方式。

擁抱日益增長的數位轉型

模擬專家注意到玻璃製造業的數位轉型正日益增長。與 Metwally 一同討論這個主題時,Ansys 資深應用工程師 Jose Luis Gonzalez Hernandez 在節目中指出了幾個驅動因素,包括玻璃三重挑戰、數位化,以及更快速進入市場的需求。他進一步說明,數位孿生技術提供了一個全面性的解決方案。

「透過使用我們的 Ansys 數位孿生,玻璃產業的客戶正在釋放額外的價值。」他說。「這代表更有效的流程、更短的上市時間、同時降低維護成本並提升產品的品質。」

雖然 Metwally 的「三重挑戰」一詞是針對玻璃產業的挑戰,但數位孿生技術也正應用於其他製造流程中,以應對類似挑戰。

例如,歐洲領先的鋼鐵製造商之一 Tata Steel Nederland,透過在工廠中數位化熱處理管理,導入 Ansys 的數位孿生解決方案,以提升能源效率並達成減碳目標。

此外,研究顯示數位孿生在工業領域的使用正持續增加。McKinsey & Co. 於 2022 年的調查發現,受訪的工業主管中有 86% 認為數位孿生適用於他們的生產運作,且有 44% 已經實際導入。

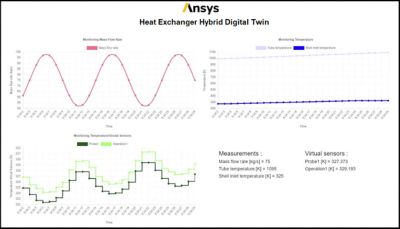

混合式數位孿生能讓您透過虛擬感測器監控工業設備,並將現場行為資料與基於物理的模擬見解結合。

「僅依靠資料來進行資產與流程的傳統監控,並不足以對能源產業所面臨的一些問題帶來突破性的改善。」Ansys 產品銷售主管 Mark Bate 在《The Twin Talks》中一集以永續為主題的訪談中表示。「但我們所看到的是,那些採取資料與物理結合方式來建立混合式數位孿生的公司,正在取得最快速且最顯著的改善。」

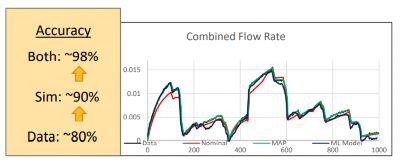

該圖表顯示了將資料驅動建模與模擬驅動建模結合時的準確度走勢。

Ansys 發表於《IEEE Software》的一篇論文指出,資料驅動模型大約能達到 80% 的準確率,而模擬驅動模型則能達到約 90% 的準確率。該期刊報導指出,結合這兩種方法可達到約 98% 的準確度。

Bate 表示,這種結合方式能支援工業的永續發展計畫。

「特別是在高熱能密集的產業,如電力、石油與天然氣、爆破橡膠、鋼鐵等──其中大多數產業已經將某種形式的永續計畫作為核心業務策略,以減少碳排放,並規劃持續改善資產與營運效率。」他說。「透過物理模擬與資料,您可以建立混合式數位孿生,來預測並測量目前無法做到的事情。因此,您能在資產操作與維護方式上取得超越當前能力的重大改善。」

Ansys 的模擬與混合式數位孿生解決方案,透過虛擬感測器支援預測性維護。這能降低一般製造流程中的能源消耗,並在極端高溫與環境下發揮作用。

探索混合式數位孿生

若想進一步瞭解混合式數位孿生與 Ansys 最新的數位孿生解決方案──Ansys TwinAI AI 支援的數位孿生軟體,請報名觀看隨選網路研討會《Ansys TwinAI: 結合物理準確度與資料驅動深入見解》,或透過免費試用親自體驗該軟體。