數位工程正在影響幾乎所有市場的工業流程與製造,涵蓋汽車、航太、醫療與能源等領域。第四次工業革命,即所謂的工業 4.0,標誌著這場數位轉型的開端。如今,這一趨勢隨著第五次工業革命 (工業 5.0) 而延續,並與數位工程及模擬在其中所扮演的角色相得益彰。

工業 4.0 著重於技術,而工業 5.0 則聚焦於人與技術的連結。它同時也強調互動與協作。歐盟委員會認為工業 5.0 比 4.0 更全面,且特別強調三大支柱:永續性、人本中心與韌性。

數位工程以多種方式支援工業 5.0 及其支柱。首先,人與技術的連結本身就是數位工程與模擬流程中,固有的關係動態。此外,透過數位解決方案,工程師能在產品的所有階段建立數位脈絡,以提升互動、協作與成功機會。

Ansys 完整且開放的多物理模擬軟體生態系涵蓋所有物理領域,從力學、流體力學到熱力學與電磁學。其他模擬解決方案則支援特定技術與領域,例如數位孿生、人工智慧/機器學習 (AI/ML) 以及雲端運算。同時,Ansys Connect 解決方案能更輕鬆地推動數位工程,將整個組織內的模擬、資料與資源連結成單一脈絡。這些解決方案包括模擬流程與資料管理、材料管理、程序整合與設計最佳化,以及基於模型的系統工程 (MBSE)。

因此,透過完整模擬解決方案驅動的數位工程,能在產品從設計到退役的整個生命週期中提升營運效率,包括營運與維護 (O&M)。這有助於解決產業挑戰、強化工業流程的韌性、降低成本,並支援永續發展。

善用模擬以提升工程效率

透過整合多物理模擬與相關模擬方法,工業設備製造商與操作商能獲得關鍵工程見解,以改善機械、設備與基礎設施的行為、效能、耐用性與可靠性。此外,虛擬測試與原型設計能加速設計與開發,將傳統實體方法相關的時間、成本與材料浪費降到最低。

再者,藉由先進感測器、AI/ML 整合,以及降階建模等技術,工程師能建立數位孿生,並在 O&M 階段充分運用基於物理的模擬見解。由模擬支援的數位孿生能實現即時系統分析、預測性維護與效能最佳化。工廠與其他據點正導入預測性維護與其他以效率為先的工業實務,例如資產健康表現與生命週期最佳化,以提升機械與設備的安全性、可靠性與運作壽命。

結合模擬、AI/ML 與降階建模的力量,Ansys 數位孿生解決方案將物理模型的準確度與來自真實世界資料的見解相整合。最終成果就是混合式數位孿生,其準確度高於傳統的數位孿生。

降階模型 (ROM) 簡化了複雜且高保真度的模型,並透過讓並非模擬專家也能容易理解與取得見解,實現模擬的普及化。這讓各工業部門的團隊成員都能受益,包括生產車間的工廠操作員。

同樣地,感測器與資訊物理系統──例如機器人、輸送帶,以及特定材料製程如塗佈或混合──能運用 ROM 與數位孿生技術來最佳化操作,並支援操作員就製造設備調整進行即時互動。此外,高保真系統模型與數位孿生也為工廠試車或新操作員的虛擬訓練創造了新可能。

智慧應對並克服工業複雜性

隨著各產業的技術持續進步──尤其是從智慧手錶到智慧恆溫器等軟體定義產品的興起──對系統層級建模的需求比以往更高。先進系統與複雜的研發 (R&D) 也已延伸至工業領域,包括智慧製造與加工、智慧基礎設施、機器人與工業設備,以及重型機械、鐵路與商用海事運營。

不意外地,智慧製造催生了智慧工廠,也被稱為數位工廠或智慧工廠。智慧工廠的特徵是互聯的機器、網路與技術,例如 AI/ML、雲端運算,以及工業物聯網 (IIoT) 裝置 (如感測器),用來收集資訊、加速資料傳輸並精簡流程,且經常搭配自動化或機器人技術。

工業領域仰賴智慧製造與加工、智慧基礎設施、機器人與工業設備,以及重型機械的技術進步。

多物理模擬以多種方式克服工業研發的複雜性。工程師與設計人員愈來愈多地支持資料融合,順應「模擬左移」的趨勢,也就是在產品生命週期的更早階段整合模擬。一方面,多物理模擬能提供關鍵工程見解與預測準確度,以支援先進系統與智慧工廠流程所需的感測資料與分析。另一方面,它能與 AI/ML 演算法結合,最佳化見解,並實現數位孿生與自動化等先進技術。此外,Ansys 的解決方案具備系統層級模擬能力,並致力於推動其普及化。例如,Ansys 數位孿生解決方案利用 Ansys 多物理產品產生的降階模型 (ROMs) 來建模複雜系統,包括機械組件、熱網路與電磁致動器。

透過數位解決方案推動超大規模發展

多物理模擬、數位孿生,以及 AI/ML 等相關顛覆性技術推動數位工程,並協助工業產業克服挑戰。此外,工業 5.0 採用全面性的方法,帶來更多與先進技術高效且協作運作的機會,並推動模擬的普及化。

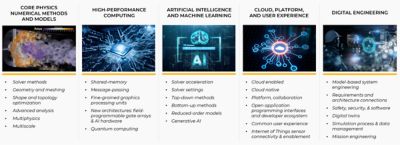

Ansys 的解決方案以五大技術支柱為基礎,同樣採取全面性的方法推動創新。

- 核心物理:數值方法與模型

- 高效能運算 (HPC)

- 人工智慧/機器學習

- 雲端、平台與使用者體驗

- 數位工程

這些支柱共同構成了一個超大規模的生態系,讓工程能以驚人的速度與規模邁向更高的準確度。

Ansys 致力於以創新的數位解決方案支援工業流程與設備,推動下一代產業的發展。