開發永續產品是企業獲得成功的關鍵。從遵循法規要求並達成企業淨零目標,到提供卓越的消費者體驗和降低成本,企業若能以符合永續性的方式來設計、開發、製造和採購零件與元件,就能強化其市場地位。許多企業多年來雖然開發了各種高效率的產品開發流程,但經常在最後才考量永續性。為了打造能符合永續性目標的創新產品,企業不僅必須在設計階段即考量永續性,還必須在整個產品生命週期中,將永續性與其外觀、效能和成本一起當作關鍵產品要求。

然而,從事創新產品開發的工程師卻常缺乏達成這些永續與淨零目標所需的工具。他們面對許多挑戰,例如須選擇正確的材料與製造流程、須接收所設計產品的永續性資訊與指標,並且須最佳化供應鏈以降低排放。

若擁有適當的工具,工程師就能將永續思維整合到設計過程當中,提高永續性成效。要做到這一點,就必須從產品的初始設計階段開始最佳化,以在永續性、成本效益和峰值效能之間取得最佳平衡。

在數位脈絡中強調永續性

現代產品開發流程利用了一整套的工具生態系,包括工程模擬、電腦輔助設計 (CAD)、產品生命週期管理 (PLM)、模擬流程和資料管理 (SPDM)、材料資料管理和企業資源規劃 (ERP)。

其中,模擬導向的設計方法,已成為打造可靠、高效能且輕巧的產品時,不可或缺的一環。整體而言,這些工具有助於簡化的產品開發工作流程,進而能加速上市時間,同時減少設計迭代和成本。

這些工作流程透過數位脈絡相互連結以提供透明度、可追溯性和準確度,在初始分析、設計最佳化、製造評估和環境影響等每一個階段都為設計團隊提供協助。

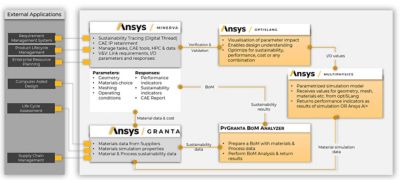

模擬導向的生態設計和永續性效能架構示意圖

為展現這一切如何成真,試想一個設計挑戰,重新設計一個懸吊系統,以在維持或改善其效能特性的同時,減少碳足跡。

模擬導向的重新設計流程示意圖

深入探討重新設計流程之前,我們必須討論在重新設計流程當中,各個企業系統之間的連結;先從以下擔任協調功能的系統開始:SPDM。

SPDM 能讓團隊透過單一中央資料庫,管理整個組織內跨部門與跨工程領域的模擬資料、工作流程與資源。Ansys Minerva SPDM 軟體擔任協調的工作,連結其他各種企業系統,如 ERP、PLM 和材料資料管理系統,像是 Ansys Granta MI 材料智慧平台,同時也管理整體工作流程。Ansys optiSLang 流程整合與設計最佳化軟體則整合於 Minerva 軟體,與 Ansys Mechanical 結構有限元素分析 (FEA) 軟體等 Ansys 求解器一同加快設計最佳化。

此系統的另一個關鍵元件就是材料資訊管理。材料資訊對於評估永續性效能至關重要。要選擇可提供更佳永續性效能的材料,企業的設計系統就必須能提供豐富且準確的參考資料。為了從資料獲取價值和洞察,需要有全面性的分析工具,才能針對材料問題主動做出資料導向的決策。

系統化材料選擇、基於材料清單 (BOM) 的快速環境足跡評估以及整合等工具,能協助設計人員搜尋、視覺化並評估永續性指標,而且無需離開設計工作所使用的系統。在數位脈絡中,材料資料管理系統可以連結到下游的流程和工具,為產品碳足跡的最終報告階段提供關鍵資訊。

設計創新且永續的產品

重新設計的過程的第一步,就是將現有的產品或設計 (在本例即指該懸吊系統) 加入 PLM 系統,例如 PTC Windchill。材料則從 Granta MI 平台指派,而此平台就作為所有企業材料資訊的權威來源。Granta MI 平台可透過含有直接在 Windchil 中外掛之整合公用程式的 Granta MI Materials Gateway 應用程式,來緊密連結 PTC Windchill 等 PLM 系統。如此一來,產品工程師無需離開 PLM 系統即可輕鬆指定材料。

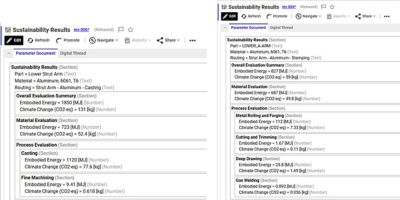

為建立基準值,會在 Granta MI 平台的 BoM 分析工具中分析最初的懸吊系統,以助工程師辨識懸吊系統當中對於 CO2 當量 (CO2e) 影響最大的零件;此數值是計算碳足跡時常用的指標。BoM 分析工具能對組件的碳足跡提供多項洞察,例如來自材料、運輸或製程所產生影響加以細分,以及哪些材料和製程所產生的影響最大。它也讓工程師能夠快速比較多組 BoM,以助鼓舞更高決策信心。在懸吊組件的範例中,基準分析顯示了支柱臂所使用的鑄鐵材料會導致 CO2e 較高。此分析會記錄在 Minerva 軟體中,以供記錄與追蹤。

為減少碳足跡而需重新設計的懸吊組件。自上而下:鋁 (6061,T6)、結構鋼 (S275J)、鈦 (Ti-6Al-4V)。

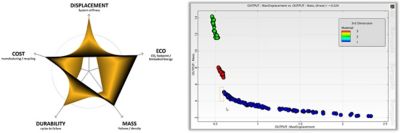

確認出重新設計的重點在於支柱臂之後,就著手進行設計最佳化。利用 optiSLang 軟體,工程師能在參數指定替代材料,也能調整較傳統的參數,例如幾何參數。此外,optiSLang 軟體可以管理多個互相衝突的目標,例如成本、系統剛性、CO2 足跡、質量、系統的耐用性等等。optiSLang 軟體能無線連結 Minerva 平台,讓工程師能夠理解最佳化的過程,更加深入洞察此設計挑戰。在流程的結束時,optiSLang 軟體會以視覺化方式,呈現出哪些幾何參數和材料的組合最符合專案的永續性和成效目標。在懸吊組件的範例中,發現到使用鋁材能降低支柱臂的 CO2e,且仍維持與原本鑄鐵材料近似的效能。

最佳化過程中各個目標取捨的示意圖 (左)。質量與最大位移目標之間最佳化選項的帕雷托前沿 (右)。

懸吊組件的最佳化過程

找出所需設計與材料後,下一個關鍵步驟即是評估使用所選材料製作此設計的可製造性。為了達成此目標,我們利用 ERP 和製造執行系統 (MES) 中儲存的現有流程、原材料 (毛坯)、製造方法與規則。這些資源皆於 Minerva 軟體中的資料庫進行管理,在整個供應鏈生產該零件時提供選項。在本次的懸吊支柱臂範例中,產品使用鋁製,可採鑄造或沖壓製程。

懸吊組件重新設計的製程

Minerva 平台利用零件資料結合資料庫中的可用製造選項。它會連結 Granta 平台以執行全面的永續性評估,為每個製造或選路選項分析材料與製程。此評估作業包括詳細分析各材料與製程相關的 CO2 排放及內含耗能。另外,此解決方案可擴充對特定製造方法進行 FEA,例如判斷一個焊接步驟的最佳焊接尺寸。

製程的碳足跡影響:鑄造 (左) 和沖壓 (右)

流程的最後部分是確認和驗證。Minerva 平台讓企業能將驗證計畫整合於模擬工作流程,產生針對特定條件所設定的報告並驗證模擬結果,以提高決策品質。在範例中的懸吊組件,即於 Minerva 軟體使用關鍵輸出參數來定義確認和驗證計畫,包括設定的內含耗能與 CO2e 上限。上面步驟的每一個結果,皆依此計畫進行驗證,以確保能符合並達成專案目標。

在範例中,支柱臂材料最佳選項為鋁製沖壓製程,能在碳足跡與技術效能之間提供合適的取捨,同時仍降低重量。

重新設計的懸吊組件驗證報告

透過數位工程達成淨零目標

想要實現淨零目標並遵守日益嚴格的法規,企業就必須在整個產品生命週期中落實創新。藉由在設計初期即整合永續性的原則和數位工程工具,企業就能針對永續性、效能以及成本來最佳化產品。另外,透過數位脈絡結合材料、模擬、SPDM、最佳化與 PLM 系統,企業得以縮減碳足跡,改善產品效能,並且讓永續性的努力成為市場中的競爭優勢。

若要深入瞭解,請申請評估 Granta 平台或 Minerva 平台,以瞭解材料資訊管理和 SPDM 將如何為貴公司帶來效益。若要深入瞭解 optiSLang 軟體,請申請免費試用。