利用數位孿生確保資產健康度和生命週期最佳化。

隨著工業 4.0 和 5.0 技術的整合,數位化正在改變全球產業,包括重型機械和依賴重型機械的產業。工廠和其他場所正在實施預測性維護和其他效率優先的工業流程 (例如資產健康度和生命週期最佳化),以提高重型機械的安全性、可靠性和使用壽命。根據《財富商業洞察》的研究,全球預測性維護市場規模預計將從 2025 年的 136.5 億美元增長到 2032 年的 707.3 億美元。此一持續成長的實施趨勢是由數位工程推動,包括多物理模擬和數位孿生等關鍵技術。

Ansys 混合式數位孿生以獨一無二的方法結合物理與資料,可在各種作業情境中進行即時監控、預測性維護和效能最佳化,同時自動適應不斷變化的環境與條件。此方法可達到提高效率、減少浪費並降低成本的效益。此外,數位孿生還可作為虛擬感測器使用,以追蹤設備劣化與故障狀況。這對於涉及極端溫度或環境的產業來說是可行的解決方案,因為實體感測器在此種環境中並不適用。

因此,重型機械製造商和營運商可以透過模擬和數位孿生技術,利用數位工程來改善資產健康度,並最佳化設備的生命週期,同時支援永續發展。

數位工程支援拖拉機和其他農業常用重型機械的資產健康度和生命週期最佳化。

增進重型機械的效能與使用壽命

重型機械也稱為重型設備,是指專為需要力量、耐用度與精度的工業應用而設計的大型重力機械。重型機械用於建築、製造、採礦、農業、林業及工業加熱、通風與空調 (HVAC) 等產業。

這些產業使用的設備包括建築挖土機、製造堆高機、採礦運輸卡車、農用拖拉機、林業集材機和 HVAC 冷卻塔。

資產健康績效是指資產的即時狀況和營運效率。感測器資料和數位孿生可監控重型機械的資產健康狀況,並追蹤元件磨損、燃油或能源效率等因素,以及異常振動或過熱等早期故障跡象。藉此減少機器停機時間和昂貴的維修費用。

資產健康度側重於監控營運效率方面的狀況以及生命週期最佳化,顧名思義,專注於從設計到報廢的整個生命週期中的資產效率、可靠性和永續發展最佳化。

透過數位孿生等先進技術,重型機械製造商和營運商可以透過監控資產健康度並實作生命週期最佳化實務來改善設備。

舉例來說,在早期階段,生命週期最佳化可以在生產前利用模擬技術測試機器元件的耐用性並據此改善設計。在後期階段,則可以支援機器及其元件在設備壽命結束時的永續處置和回收。

以採礦卡車為例,看看資產健康績效和生命週期最佳化的實際應用方式。為了追蹤資產健康度,採礦卡車的數位孿生會監控引擎效能,預測零件何時需要維修。此方法有效改善了維護和營運效率。此外,數位孿生監控還可支援營運階段以外的生命週期最佳化,並以效率、可靠性和永續發展為其監控重點。例如,預測性維護可提供更換犧牲零件的再造選項,避免過早更換卡車的情況。這可延長卡車的可用性和使用壽命,而且零件更換的成本也遠低於設備更換。除此之外還能減少材料浪費。

數位孿生技術使預測性維護得以用於採礦的運輸卡車和其他重型機械。

另一個例子是:,運輸卡車每天運載大量材料。進行資產健康績效檢查時,採礦卡車的數位孿生可能會指出輪胎因崎嶇地形而磨損。藉由這些資訊,駕駛員可以調整路線或駕駛技術,以減少磨損、防止爆裂並延長輪胎壽命,使機器的生命週期達到最佳化。這種可付諸行動的洞察資訊每年都能大幅降低輪胎更換成本。

全面掌握數位工程的優勢

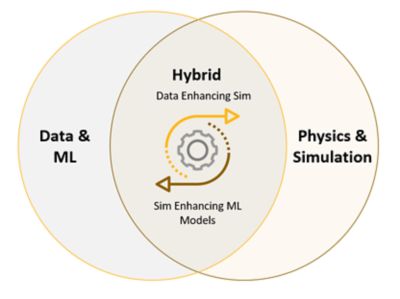

根據 數位孿生聯盟 (Digital Twin Consortium) 的定義,數位孿生是對現實世界實體與流程的虛擬再現,並以特定的頻率與傳真度進行同步。由 Ansys TwinAI 提供 AI 支援的數位孿生軟體和 Ansys Twin Builder 模擬式數位孿生平台,透過結合模擬產生的洞察資訊與人工智慧和機器學習 (AI/ML) 技術生成的真實資料,強化數位孿生的能力。產生的孿生 (混合式數位孿生) 將物理模擬的預測準確度與實際物理場行為的洞察資料結合起來,以進一步提高準確度。

Ansys 混合式數位孿生將物理式模擬與人工智慧和機器學習 (AI/ML) 技術生成的真實資料結合在一起。

傳統上,工程師和設計人員會透過整合模擬來改善設計,或將其作為分析後驗證工具。然而,透過感測器、人工智慧/機器學習和數位孿生等先進技術,重型機械製造商和營運商可以在從設計到報廢的整個產品生命週期中 (包括營運和維護) 利用數位工程科技,如範例中的採礦案例。

工業 4.0 以技術為中心,而工業 5.0 則強調人與技術的互動協作。歐盟委員會認為工業 5.0 比 4.0 更全面,且特別強調三大支柱:永續性、以人為本與韌性。數位工程在重型機械產業中的應用,透過支援多個營運層面,同時達成整個機器使用壽命期間的顯著效益,來實現這種全面性的升級。

例如,數位工程透過提高燃油效率和減少碳排放來支援永續發展。與搜尋引擎或地圖應用程式提供最佳燃油效率路線建議類似,牽引機、推土機或其他重型車輛的數位孿生也會提供最有效率的路徑建議,以減少燃料浪費並提高生產力。這種洞察資訊也有助於確定重型機械的最佳運作速度並減少零件磨損。此外,模擬不同作業情境的能力也有助於業者符合各種環境標準。

為實踐以人為本的理念,數位工程將人置於工作流程的核心,鼓勵製造商和營運商與數位技術互動協作,以改善設備並提高效率。

因此,使用數位孿生監控資產健康績效,可讓營運商在設備還未故障前安排預防性維護作業。此做法可強化重型機械營運和相關工業工作流程的韌性。

數位工程的另一項優勢,是能夠以更聰明的方式管理車隊。數位孿生可為負責監督大型重型機械車隊 (例如採礦運輸卡車或林業設備) 的人員提供集中式監控系統,以同時偵測並改善多台機器的潛在問題。

探索 Ansys 的數位工程

重型機械製造商和營運商可採用數位工程技術來提高營運效率。透過模擬式數位孿生技術和其他先進技術,重型機械產業可以確保資產健康度和生命週期最佳化,同時獲得永續性、符合產業標準及降低成本的效益。

請造訪我們的工業製程與設備模擬軟體解決方案頁面,深入瞭解 Ansys 數位孿生解決方案,以及 Ansys 如何支援您的重型機械營運。