什麼是拓撲最佳化?

拓撲最佳化 (TO 或 TopOpt) 是一種方法論,透過在已知限制條件、負載與邊界條件下,增減幾何特徵且調整其大小,以得出物件的最佳化設計,進而達成特定目標。

不同於僅改變預設拓撲尺寸的傳統形狀最佳化方法,如今的拓撲最佳化會使用演算法,在指定設計空間內增減材料以達成效能目標。這些目標包括減少重量、維持溫度範圍、避開特定共振頻率,或將應力與變形控制在允許範圍內。工程師透過拓撲最佳化方法,可按照物體效能決定最佳材料配置。

拓撲最佳化起初僅限於研發用途 (R&D),因為據此產生的幾何形狀,無法以傳統製造方法生產。然而,積層製造 (特別是金屬 3D 列印) 為設計人員提供了生產拓撲最佳化生成有機形狀的途徑。將製造限制導入拓撲最佳化工具後,便可控制幾何形狀,讓企業得以運用鑄造、建模與成型等標準製造技術製造其產品。

另外兩項技術進展,同樣讓更多企業可以將拓撲最佳化納入設計流程中。

第一項進展是整合拓撲最佳化演算法與多物理模擬工具,此類工具如 Ansys Mechanical 軟體或 Ansys LS-DYNA 軟體。這樣一來,工程師能超越簡單的結構最佳化,將熱能、聲學、流體流動,甚至電磁納入最佳化範疇。

第二項進展則是能將產生的拓撲,輕易轉換回有效的實體模型。過去,拓撲最佳化方法會生成多面體的呈現,專業使用者需要以 TopOpt 輸出為依據,才能在電腦輔助設計 (CAD) 軟體中建立有效模型。例如 Ansys Discovery 軟體一類的新工具,會在反覆運算收斂到最終設計後,自動貼合並平滑最佳化後的表面。

再加上最佳化公式的數量持續成長中,運算速度亦有所提升,這些進展促使拓撲最佳化成為產品設計的主流。

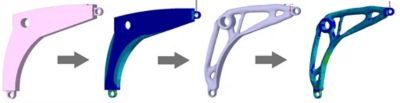

拓撲最佳化運用這些步驟減輕曲柄支點重量。由左至右:原始幾何、原始幾何的應力變化、拓撲最佳化後的幾何,以及拓撲最佳化後的應力變化。

拓撲最佳化運作方式

瞭解拓撲最佳化的最佳方式是觀察最為簡單的 TopOpt 形式:二元結構最佳化。想像一個填滿待最佳化設計空間的實心物體。工程師會建立 FEA 模型以代表初始的實體幾何,接著定義該物件的固定方式、施力、材料特性和可承受的最大應力。接著,FEA 軟體對設計空間進行離散化,並求解未知值。

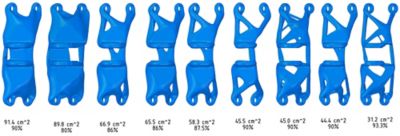

托架結構進行多步驟拓撲最佳化的範例

模型求解且產生結果後,拓撲最佳化工具的最佳化演算法,接著評估 FEA 模型中的每個元素,是否有承受到負載。若有元素沒有承受負載,演算法會將其移除。每個元素的剛度與密度將視為二元變數,因為元素的機械特性對於結構剛度與質量的貢獻,不是百分之百就是零。此方法是透過開啟或關閉元素,簡化及加快最佳化流程,而不是計算中間值。

這個過程會在後續反覆運算時重複,直至達到最小質量,同時將最大應力控制在可容許值以下為止。產生的模型粗糙又厚重,外觀類似樂高模型。為了讓這樣的設計可供製造,工程師會以產生的形狀為依據,打造經調整的 CAD 建模。此過程可透過 Discovery 軟體的 AutoSkin 與 SubD 功能予以簡化。最終模型將用於建立驗證用的 FEA 模型,以確認最後的材料分佈符合設計要求。

所有拓撲最佳化都是這種基本結構分析方法的不同變化形式,在負載、物理與目標等方面更加複雜。

6 種拓撲最佳化變化形式

以下這些變化形式擴展了應用領域,同時提升產生幾何的準確度。

1.連續變數

最簡單的拓撲最佳化方法,是在設計領域新增或移除元素。當離散化程度相當粗略時,據此產生的拓撲形狀可能呈現塊狀,難以轉換成平滑表面。二元變數也會為模擬引入數值不穩定性。為解決這些問題,較進階的拓撲最佳化技術,有針對剛度、熱導性或密度等特性使用連續變數。

2.多變數目標函數

拓撲最佳化演算法為達成目標,會在設計空間中反覆修改變數,也就是所謂的目標函數。在許多情況下僅有一個目標函數,也就是質量。然而在現實世界中,工程時常涉及到多個往往相互矛盾的目標。進階拓撲最佳化軟體能運用多變數目標函數及更複雜的數學方法,同時處理多個目標。

3.多物理

大多數的設計最佳化工具,僅針對單一物理領域進行分析,通常是結構領域。不過,由於有限元素法 (FEM) 支援多物理,進階軟體工具會使用可同時求解多種負載與結果的最佳化流程。常見的多物理拓撲最佳化軟體,會將結構、結構動力學、熱傳遞與流體流動,全數整合於單一最佳化問題。

4.設計參數

使用者亦可以定義能在特定範圍內變化的設計參數,藉此推動設計邁向更實用的解決方案。這些參數可能簡單如標準孔徑尺寸清單或圓角半徑範圍,也可能複雜如非線性材料特性、特徵間最小間距,或是慣性矩。

5.製造限制

納入製造限制是拓撲最佳化工具最為重要的進展之一。這些限制可能源自用於建造零件的積層製程。對於傳統銑削加工,限制可能包括最小圓角半徑、最大特徵深度,或是消弭外伸部分。對於模塑零件,通常會指定最小壁厚、脫模斜角與外伸部分等特徵。

6.材料特性變化

材料特性變化是與拓撲最佳化相關,卻有所不同的領域。使用者可以指定一組連續變數範圍或離散變數清單,讓最佳化演算法納入考量。

拓撲最佳化的優勢

拓撲最佳化讓工程師無須受限於預先定義的形狀,如今已發展為功能強大的設計工具。拓撲最佳化不是以最能合理推測的幾何圖形為起點,對其進行修改以符合設計需求,而是根據物件承受的負載以增減特徵。這種方法可帶來幾項可衡量的具體改善:

- 輕量化:拓撲最佳化的主要優勢是在於維持結構完整時,盡量移除更多的材料。這樣一來可減少質量與材料用量。

- 提升效能:由於拓撲最佳化演算法會根據目標調整拓撲形狀,工程師可藉此提升整體效能與效率。

- 縮短上市時間:拓撲最佳化是自動化流程,可在具備足夠運算能力下快速完成。它也避免了需進行反覆試錯的手動設計迭代,每次迭代都需要進行個別模擬。

- 製造方法最佳化:拓撲最佳化工具藉由納入製造限制,解決了產生的幾何無法進行製造的問題。工程師能指定想要採用的製造方法,並據此最佳化其特徵,降低成本且縮短上市時間。

- 探索替代材料:當工程師改用新材料時,設計上可能需要大幅調整物件幾何。拓撲最佳化工具讓工程師能從舊版設計出發,再切換為新材料,並修改幾何以達成設計目標。

拓撲最佳化常見應用領域

拓撲最佳化最為常見的用途是在航太產業,該產業的產量低且首重效能,輕量化能帶來顯著效益。 早期的航太應用集中在支撐重物,並能承受龐大負載的支架,例如引擎安裝座。

這方面的成功促使航太公司將拓撲最佳化應用於其他結構元件,機翼內部結構即是一例,還有熱交換器和散熱片等熱應用。許多使用拓撲最佳化設計的量產零件,都是採用積層製造,這項技術已廣獲瞭解,非常適用於航太應用領域。

另一個採用拓撲最佳化的產業是汽車業。輕量化在汽車與摩托車設計是重要的一環,還能帶來使用材料減少而節省成本的效益。由於大量 3D 列印的成本依舊昂貴,車輛製造商高度倚賴拓撲最佳化工具中的製造限制,以產生能使用量產製程生產的幾何,此類製程如板金彎折、金屬沖壓和鑄造等。

汽車設計團隊亦可利用拓撲最佳化研究的振動分析能力,以利最佳化車輛的 NVH 效能,避免乘客聽到或感受到振動。

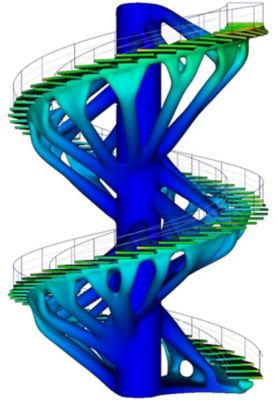

拓撲最佳化的優勢同樣適用於其他許多產業,包括風能和建築結構。 任何能讓負載決定產品形狀的應用情境,都能從拓撲最佳化受益。設計人員甚至正在探索在家俱設計方面的應用,以利打造有機且功能齊全的桌椅。

這款螺旋樓梯設計展現了使用拓撲最佳化產生設計的自然美感。

拓撲最佳化的模擬工具

支持拓撲最佳化的技術是模擬工具 (通常是有限元素分析軟體),這些工具結合拓撲最佳化工具,以調整模型中的元素參數。這些工具可分為兩大類:初步設計探索與細部模擬。

例如 Discovery 軟體這類快速易用的初步設計模擬工具,可在準確和速度之間取得平衡,其為設計工程師帶來能迅速探索設計的工具,以便他們在近乎即時下尋找最佳形狀。除了速度之外,與 CAD 幾何模型的高度連結性,同樣是這類拓撲最佳化的重要特色。為了讓拓撲最佳化更為實用,現代模擬工具採用 GPU 加速技術,讓求解速度加快至最高 10 倍。

一旦確立設計方向,接著就是部署細部模擬工具,例如 Ansys Mechanical 軟體或 Ansys LS-DYNA 軟體。這些工具提供進階拓撲最佳化演算法、廣泛設計與製造限制,以及世界頂尖的多物理模擬功能。拓撲最佳化流程的一項重要環節,是針對最終組態執行準確且完整的驗證模擬,以確保最佳化設計符合所有設計要求。

相關資源

讓我們開始吧

如果您面臨工程挑戰,我們的團隊將隨時為您提供協助。憑藉豐富的經驗和對創新的承諾,我們邀請您與我們聯絡。讓我們共同合作,將您的工程障礙轉化為成長和成功的機會。立即與我們聯絡,開始對話。