鎂被認為是地球上最輕的結構金屬,因而在製造領域變得越來越受歡迎。事實上,全球鎂合金市場的規模預計到 2027 年將超過 60 億美元。鎂合金為鎂與其他金屬 (如鋅和鋁) 的混合物,因其強度重量比而受到青睞,有助於提高許多製造流程的靈活性和穩定性。

RAUCH Furnace Technology GmbH (RAUCH FT) 非常熟悉鎂合金這種材料。這家總部位於奧地利的公司被認為是鎂熔解系統的世界市場領導者,並為鎂、鋅和有色金屬提供高品質的熔解技術解決方案。

鎂合金在熔解爐 (如 RAUCH FT Magnesium 熔解爐 MSO 系列) 中以極端溫度和壓力進行加工。熔爐中最重要的元件之一是坩堝,即用來盛裝待熔解材料的裝置、鍋具或容器。一旦熔爐或其坩堝發生故障可能會導致重大延遲。因此,維護工作對於其運作和效能至關重要。

去年,在 CADFEM 奧地利和德國辦事處的協助下,RAUCH 藉由整合 Ansys 模擬軟體開發出一套預測性維護方法。CADFEM 是 Ansys Apex 通路合作夥伴。透過採用 Ansys 的數位孿生技術和結構、流體與最佳化軟體,RAUCH 以數位監控方式成功降低坩堝的故障風險。

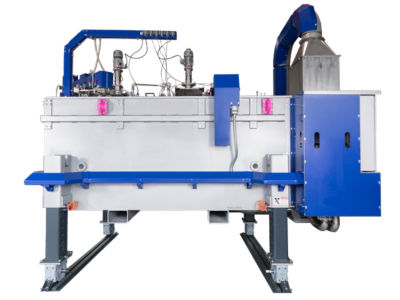

RAUCH Magnesium 熔解爐 MSO1200B 的熔解能力為 1,200 公斤/小時 (右),RAUCH Magnesium 熔體容器 MSB600E (左) 用於保溫過程,其坩堝容量約為 725 公斤,最大投料量為 600 公斤。

以三個階段整合數位孿生

整合是一個三階段的過程。首先,工程師使用 Ansys Fluent 流體模擬軟體對熔爐室中的熔解流體進行運算流體動力學 (CFD) 計算,並對非預混燃燒進行化學計算。該團隊使用 Ansys optiSLang 流程整合與設計最佳化軟體,將這些結果與參數研究結合在一起。

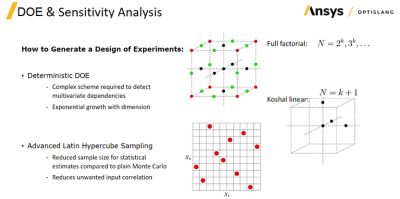

Ansys optiSLang 軟體有多種實驗設計 (DOE) 的方法。經典的確定性 DOE (例如網格法) 適用於少數參數的情況。然而,如果有多個參數,則會使用更適合的演算法和進階技術,例如拉丁超立方體取樣法 (Latin hypercube sampling;LHS) 。

RAUCH 工程師使用 LHS 方法選取約 100 個取樣點。接著,他們使用自適應最佳預後元模型 (AMOP) ── optiSLang 軟體的一種自動機器學習 (AutoML) 演算法 ── 以及產生的預後係數 (COP) 矩陣來評估 DOE。

本質上,元模型是模型的模型,顧名思義,AMOP 是自適應的。這表示在初始 DOE 後,AMOP 會自動為輸出建立預後元模型。AMOP 會找出有利於元模型建構的區域,以及新觀測資料能夠改善模型品質的區域。根據這些見解,AMOP 將自動執行新的模擬以進行後續迭代。 對坩堝表面的熱通量進行模態分析,是減少模型計算量並建立功能模擬單元 (FMU) 的第一步。

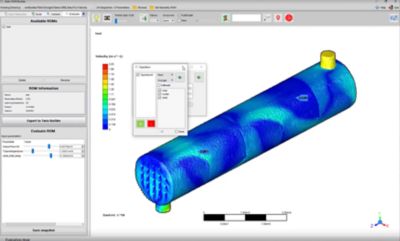

第一階段涉及流體和最佳化,第二階段則涉及結構。該團隊使用 Ansys Mechanical 結構有限元素分析 (FEA) 軟體來分析特性,例如噴射泵送和其他製程期間的暫態效應。 Ansys Parametric Design Language (APDL) 有限元素建模工具協助團隊根據暫態效應計算局部應力,同時考量溫度效應和機械負載。預先定義的坩堝幾何測量點,可提供並定義熱機械降階模型 (ROM)。此部分的工作流程是由 CADFEM 引導。

工業設備與製造業的數位轉型

RAUCH 轉向預測性維護的策略,與工業設備和製造業中數位化採用的增加趨勢相符。Mordor Intelligence 的報告指出,2024 年製造業數位轉型的全球市場規模估計超過 3,670 億美元,預計到 2029 年,市場規模將超過 8,760 億美元。

模擬、數位孿生和其他電腦輔助工程 (CAE) 工具透過提升工業設備的效率、可靠性、耐用性和效能,為這波數位轉型做出了貢獻。

人工智慧/機器學習是幕後功臣

人工智慧 (AI) 和機器學習 (ML) 方法已廣泛應用於眾多產業 (包括製造業) 的設計和開發流程。Ansys 的最佳化解決方案具備可利用這些人工智慧/機器學習 (AI/ML) 方法的內建功能。例如,optiSLang 軟體運用最先進的演算法 (包括 AI/ML) 自動搜尋最健全的設計配置,取代了繁瑣緩慢的手動流程並有效提升效率。

Ansys optiSLang 流程整合與設計最佳化軟體有多種方法可執行實驗設計 (DOE),從經典的確定性 DOE 到更先進的技術,例如拉丁超立方體取樣法 (LHS) 。

Ansys Twin Builder 軟體與 Ansys 多物理模擬結合,實現了降階建模 (ROM),進而降低模型複雜度並加速模擬工作流程。

在第三階段,也就是最後階段,工程師使用 Ansys Twin Builder 模擬式數位孿生平台建立數位孿生模型,將測量值和 ROM 與實際輸出計算的即時檢查結合起來。為了擴大其使用範圍,RAUCH 將數位孿生模型嵌入以 Python 指令碼編寫的微服務,並將其部署在外部雲端平台上。

微服務由 CADFEM 的數位孿生諮詢公司 ITficient AG 提供,分為兩部分:排程器和執行時間系統。排程器會從實體壓鑄單元感測器取得測量結果,並將其傳遞至執行時間系統。團隊使用預處理計算來準備模型的輸入資料,而 ROM 則計算原始輸出資料,然後再由後處理例行程序操控。根據通用標準的使用率近似值是使用 CADFEM 開發的例行程序範例之一。

已確立的工作流程讓團隊能夠處理需要關注的特定虛擬感測器。排程器會進行虛擬感測器的計算,並產生雲端環境的測量點。因此,實體和虛擬感測器都可以在視覺化的雲端環境中存取。

RAUCH Magnesium 熔解爐 MSO1100R 的熔解能力為 1,100 公斤/小時,坩堝容量約為 1,550 公斤。

模擬普及化

RAUCH 研發 (R&D) 主管 Florian Sipek 將成功整合歸功於合作夥伴的強力支援。

他表示:「像我們這樣的中小型公司,特別需要依賴強大的合作夥伴關係。」「當然,我們無法模擬所有數位孿生的層面。」

Sipek 說明指出,RAUCH 的專業能力集中於 CFD 模擬,而 CADFEM 支援 FEA,ITficient 則提供微服務。

雖然從傳統維護方式轉向預測性維護需要對數位工具保持開放態度,但 RAUCH 的經驗證明,這並不需要雄厚的模擬或數位孿生經驗。事實上,在許多情況下,數位工具使用的內建演算法可簡化原本耗時且複雜的程序,有助於模擬普及化。

Twin Builder 軟體中的 ROM 功能就是一個範例。當被問及 Twin Builder 軟體和 ROM 功能對 RAUCH 熔解爐製程的效率和有效性帶來何種效益時,Sipek 表示工作流程和客戶滿意度皆獲得了改善。

「即使在傳統的晶圓廠產業中,數位化工作也正在興起。」他說明。「我們從資料記錄和手動分析著手,起初遇到了一些問題,但隨著時間的推移,我們的客戶越來越滿意資料帶來的 [數位] 成果。」

展望未來

在成功完成一個數位孿生專案後,Sipek 希望進一步將技術與其他設備整合。

「下一步是在大型和中型熔爐中導入數位孿生。」他說道。「我們客戶現場的作業環境很艱辛,包括高溫、污垢、灰塵和輪班工作。而優秀且積極的作業人員事非常難找到的。我們希望透過數位孿生技術,讓工廠和熔爐的作業人員工作更輕鬆。」

RAUCH 也希望讓客戶的工作更輕鬆。自整合以來,客戶獲得的效益包括:

- 減少停機時間

- 預測性維護

- 預測性清潔

- 改善輪班預測

- 流程問題解決方案

- 延長坩堝壽命

- 即時監控熔爐狀況

- 精準訓練

- 降低擁有成本

RAUCH 工程師使用 Ansys 的數位孿生技術和多物理模擬,以數位監控方式降低坩堝的故障風險。

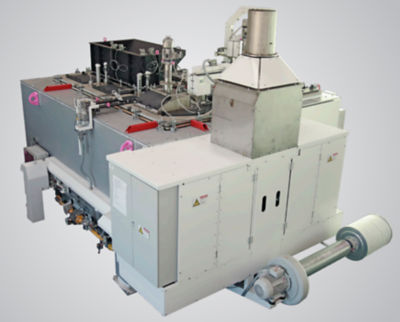

RAUCH Magnesium 熔解爐 MSO1500R 的熔解能力為 1,500 公斤/小時,坩堝容量約為 2,830 公斤。

「我們從過去幾年的經驗中學到,透過查看並解讀資料集,可以大幅提升公司的知識與專業技術。」他說道。「在 2030 年,我們應該能夠將各種資料轉換為資產,提供客戶和自己的公司使用。數位孿生是向前邁出的一大步。」

鎂合金在熔解爐 (如 RAUCH FT Magnesium 熔解爐 MSO 系列) 中以極端溫度和壓力進行加工。

若要親自探索數位孿生的奧妙,請申請免費試用 Twin Builder 軟體或新推出的 Ansys TwinAI AI 增強模擬式數位孿生平台。