-

-

Kostenlose Software für Studierende

Ansys unterstützt die nächste Generation von Ingenieur*innen

Studenten erhalten kostenlosen Zugang zu erstklassiger Simulationssoftware.

-

Verbinden Sie sich jetzt mit Ansys!

Gestalten Sie Ihre Zukunft

Stellen Sie eine Verbindung mit Ansys her, um zu erfahren, wie Simulation Ihren nächsten Durchbruch vorantreiben kann.

Länder und Regionen

Kostenlose Demoversionen

Produkte & Dienstleistungen

Lernportal

Über das Unternehmen

Back

Produkte & Dienstleistungen

Back

Lernportal

Ansys unterstützt die nächste Generation von Ingenieur*innen

Studenten erhalten kostenlosen Zugang zu erstklassiger Simulationssoftware.

Back

Über das Unternehmen

Gestalten Sie Ihre Zukunft

Stellen Sie eine Verbindung mit Ansys her, um zu erfahren, wie Simulation Ihren nächsten Durchbruch vorantreiben kann.

Kostenlose Demoversionen

THEMENDETAILS

Was ist Topologieoptimierung?

Topologieoptimierung (TO oder TopOpt) ist eine Methode zur Bestimmung der optimalen Konstruktion eines Objekts, um ein bestimmtes Ziel zu erreichen, wobei eine Reihe von Beschränkungen, Lasten und Randbedingungen gegeben wird, indem geometrische Komponenten hinzugefügt oder entfernt und deren Größe angepasst wird.

Im Gegensatz zur herkömmlichen Formoptimierung, bei der nur die Größe einer vordefinierten Topologie geändert wird, verwendet die Topologieoptimierung Algorithmen zum Hinzufügen und Entfernen von Material innerhalb einer bestimmten Konstruktionsumgebung, um Leistungsziele zu erreichen. Dazu gehört, die Masse zu minimieren, einen Temperaturbereich aufrechtzuerhalten, bestimmte Resonanzfrequenzen zu vermeiden oder Belastung und Verformung innerhalb der zulässigen Grenzen zu halten. Durch die Verwendung der Topologieoptimierungs-Methode können Ingenieur*innen die Leistung eines Objekts dessen optimales Materiallayout bestimmen lassen.

Die Topologieoptimierung beschränkte sich ursprünglich auf Forschung und Entwicklung (FuE), da die resultierenden Geometrien nicht mit traditionellen Fertigungsmethoden hergestellt werden konnten. Additive Fertigung – und insbesondere Metall-3D-Druck – bietet Konstrukteur*innen jedoch die Möglichkeit, die organischen Formen der Topologieoptimierung zu erzeugen. Durch die Einführung von Fertigungsbeschränkungen in Tools zur Topologieoptimierung wird die Geometrie so gesteuert, dass Unternehmen ihre Produkte mit standardmäßigen Fertigungstechniken wie Gießen, Spritzgießen und Umformen herstellen können.

Zwei weitere technische Fortschritte haben es mehr Unternehmen ermöglicht, Topologieoptimierungen in ihren Konstruktionsprozess zu integrieren.

Die erste war die Kopplung von Algorithmen zur Topologieoptimierung mit Tools zur Multiphysiksimulation wie der Software Ansys Mechanical oder der Software Ansys LS-DYNA. Dadurch konnten Ingenieur*innen über die einfache Strukturoptimierung hinausgehen und Wärme, Akustik, Fluidströmung und sogar Elektromagnetik in ihre Optimierung einbeziehen.

Der zweite Fortschritt besteht in der Möglichkeit, die resultierende Topologie einfach wieder in ein gültiges Volumenmodell umzuwandeln. In der Vergangenheit hat die Topologieoptimierungs-Methode eine facettierte Darstellung erstellt, bei der erfahrene Benutzende ein gültiges Modell in CAD-Software (computer-aided design) erstellen mussten, wobei die TopOpt-Ausgabe als Vorbild verwendet wurde. Neuere Tools wie die Software Ansys Discovery passen die optimierte Oberfläche automatisch an und glätten sie, sobald die Iterationen zu einer endgültigen Konstruktion konvergiert sind.

In Kombination mit einer wachsenden Anzahl von Optimierungsrezepturen und steigender Rechengeschwindigkeit haben diese Verbesserungen die Topologieoptimierung in den Mainstream der Konstruktion von Produkten gebracht.

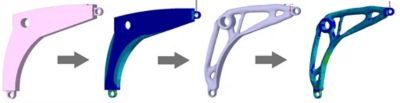

Die Schritte in der topologischen Optimierung, die zur Gewichtsreduzierung eines Winkelhebels verwendet werden. Von links nach rechts: Die ursprüngliche Geometrie, das Belastungsprofil der ursprünglichen Geometrie, die topologisch optimierte Geometrie und das Belastungsprofil der topologisch optimierten Geometrie.

Funktionsweise von Topologieoptimierung

Die beste Möglichkeit zur Visualisierung von Topologieoptimierung besteht darin, die einfachste Form von TopOpt, die binäre Strukturoptimierung, zu betrachten. Stellen Sie sich einen massiven Körper vor, der die zu optimierende Konstruktionsumgebung ausfüllt. Ingenieur*innen erstellen ein FEA-Modell, das die ursprüngliche Festkörpergeometrie darstellt, und definieren dann, wie das Objekt gehalten wird, welche Kräfte aufgebracht werden, welche Materialeigenschaften es hat und wie hoch die zulässige Belastung ist. Die FEA-Software diskretisiert dann die Konstruktionsumgebung und löst die unbekannten Werte.

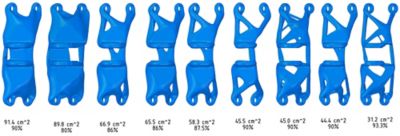

Ein Beispiel mehrerer Schritte in einer Struktur-Topologieoptimierung einer Halterung

Sobald das Modell gelöst wurde und ein Ergebnis erzeugt hat, bewertet der Optimierungsalgorithmus in einem Topologieoptimierungstool jedes Element im FEA-Modell, um festzustellen, ob es Belastung unterliegt. Wenn dies bei einem Element nicht der Fall ist, wird es vom Algorithmus entfernt. Die Steifigkeit und Dichte jedes Elements werden als binäre Variablen behandelt, da die mechanischen Eigenschaften des Elements entweder vollständig zur strukturellen Steifigkeit und Masse beitragen oder gar nicht. Dieser Ansatz vereinfacht und beschleunigt den Optimierungsprozess, indem Elemente einfach ein- oder ausgeschaltet werden, anstatt einen Zwischenwert zu berechnen.

Dieser Vorgang wird bei nachfolgenden Iterationen wiederholt, bis die minimale Masse erreicht ist, während die maximale Belastung unter dem zulässigen Wert gehalten wird. Das resultierende Modell ist grob und eckig und ähnelt einem Lego-Modell. Um es herstellbar zu machen, verwenden Ingenieur*innen die resultierende Form als Vorbild für die Erstellung eines verfeinerten CAD-Modells. Dieser Prozess kann mit Funktionen wie AutoSkin und SubD in der Software Discovery vereinfacht werden. Dieses endgültige Modell wird verwendet, um ein Verifizierungs-FEA-Modell zu erstellen, um sicherzustellen, dass die endgültige Materialverteilung den Konstruktionsanforderungen entspricht.

Die gesamte Topologieoptimierung ist eine Variante dieses einfachen Ansatzes der Strukturanalyse, mit zusätzlicher Komplexität für Lasten, Physik und Ziele.

Sechs Varianten der Topologieoptimierung

Die folgenden Varianten erhöhen die Anwendungsbreite und verbessern die Genauigkeit der resultierenden Geometrie.

1. Stetige Variablen

In ihrer einfachsten Form umfasst die Topologieoptimierungs-Methode das Hinzufügen oder Entfernen von Elementen im Konstruktionsbereich. Wenn die Diskretisierung ziemlich grob ist, kann die resultierende Topologie blockartig und schwierig in glatte Oberflächen umzuwandeln sein. Binäre Variablen führen außerdem zu numerischen Instabilitäten in der Simulation. Um diese Probleme zu lösen, verwenden fortschrittlichere Topologieoptimierungs-Techniken stetige Variablen für Eigenschaften wie Steifigkeit, Wärmeleitfähigkeit oder Dichte.

2. Multivariable Zielfunktionen

Algorithmen zur Topologieoptimierung ändern Variablen in der Konstruktionsumgebung iterativ, um ein Ziel zu erreichen, das als Zielfunktion bezeichnet wird. In vielen Fällen gibt es nur eine Zielfunktion: Masse. In der realen Welt beinhaltet die Konstruktion jedoch meist mehrere, oft widersprüchliche Ziele. Die Software zur erweiterten Topologieoptimierung kann mehrere Ziele gleichzeitig mit multivariablen Zielfunktionen und komplexeren mathematischen Methoden verarbeiten.

3. Multiphysik

Die meisten Tools zur Konstruktionsoptimierung betrachten nur einen einzigen physikalischen Bereich, in der Regel die Struktur. Da die Finite Elemente Methode (FEM) jedoch mehrere Physiken unterstützt, verwenden fortschrittlichere Softwaretools einen Optimierungsprozess, der optimale Lösungen für verschiedene Arten von Belastungen und Ergebnissen finden kann. Gängige Multiphysik-Topologieoptimierungssoftware kombiniert Struktur, Strukturdynamik, Wärmeübertragung und Fluidströmung in einem einzigen Optimierungsproblem.

4. Konstruktionsparameter

Benutzende können ihre Konstruktionen auch auf praktikablere Lösungen ausrichten, indem sie Konstruktionsparameter definieren, die innerhalb eines zugewiesenen Bereichs variieren können. Sie können einfach eine Liste von Standardlochgrößen oder ein Bereich für Eckenradien sein, oder komplex, wie nicht-lineare Werkstoffeigenschaften, Mindestabstand zwischen Komponenten oder Trägheitsmomente.

5. Fertigungsbeschränkungen

Die Einbeziehung von Fertigungsbeschränkungen ist eine der wichtigsten Fortschritte bei Tools zur Topologieoptimierung. Dies können die Beschränkungen des additiven Fertigungsprozesses sein, der zum Erstellen des Teils verwendet wird. Beim herkömmlichen Fräsen können die Beschränkungen z. B. Mindestradien, Komponentenhöchsttiefe oder die Beseitigung von Überhängen sein. Bei Gussteilen werden häufig Eigenschaften wie Mindestwandstärke, Entformungswinkel und Überhänge angegeben.

6. Varianten von Materialeigenschaften

Ein Bereich, der mit Topologieoptimierung zu tun hat, sich aber von dieser unterscheidet, sind Varianten von Materialeigenschaften. Benutzende können einen Bereich stetiger Variablen oder eine Liste diskreter Variablen angeben, die in den Optimierungsalgorithmus einfließen.

Die Vorteile von Topologieoptimierung

Topologieoptimierung hat sich zu einem leistungsstarken Konstruktionstool entwickelt, da sie Ingenieur*innen von den Einschränkungen einer vordefinierten Form befreit. Anstatt mit einer geschätzten Geometrie zu beginnen und sie entsprechend den Konstruktionsanforderungen zu ändern, werden bei der Topologieoptimierung Komponenten auf Grundlage der Lasten hinzugefügt und entfernt, denen das Objekt unterliegt. Dieser Ansatz bietet einige spezifische, messbare Verbesserungen:

- Gewichtsreduzierung: Der Hauptvorteil von TopOpt besteht darin, so viel Material wie möglich zu entfernen und dabei die strukturelle Integrität zu wahren. Dadurch wird sowohl die Masse als auch die Menge des verwendeten Materials reduziert.

- Verbesserte Leistung: Da Algorithmen zur Topologieoptimierung die Topologie so gestalten, dass sie definierte Ziele erreicht, können Ingenieur*innen sie zur Verbesserung der Gesamtleistung und -effizienz nutzen.

- Schnellere Markteinführung: Topologische Optimierung ist ein automatisierter Prozess, der mit ausreichender Rechenleistung relativ schnell abgeschlossen werden kann. Außerdem entfällt die Notwendigkeit manueller Konstruktionsiterationen, die jeweils separate Simulationen erfordern.

- Optimierung von Fertigungsmethoden: Durch die Einbeziehung von Fertigungsbeschränkungen lösen Topologieoptimierungstools das Problem der Erzeugung von Geometrien, die nicht hergestellt werden können. Ingenieur*innen sind in der Lage, die beabsichtigte Fertigungsmethode festzulegen und dann die Komponenten entsprechend zu optimieren, wodurch Kosten und Zeit gespart werden.

- Untersuchung alternativer Materialien: Wenn Ingenieur*innen zu einem neuen Material wechseln, kann eine Konstruktion erhebliche Änderungen an der Geometrie eines Objekts erfordern. Mithilfe von Tools zur Topologieoptimierung können Ingenieur*innen mit der alten Konstruktion beginnen, dann das neue Material eintauschen und die Geometrie ändern, um die Konstruktionsziele zu erreichen.

Gängige Anwendungen von Topologieoptimierung

Topologieoptimierung wird am häufigsten in der Luft- und Raumfahrtbranche eingesetzt, in der Stückzahlen niedrig sind, die Leistung entscheidend ist und Gewichtseinsparungen erhebliche Vorteile bieten. Die ersten Anwendungen in der Luft- und Raumfahrt konzentrierten sich auf Halterungen, die schwere Objekte halten und einer erheblichen Belastung unterliegen, wie z. B. Motorlager.

Der Erfolg in diesem Bereich veranlasste Luftfahrtunternehmen, topologische Optimierungen für andere strukturelle Komponenten wie Strukturen innerhalb von Flügeln und thermische Anwendungen wie Wärmetauscher und Kühlkörper einzusetzen. Viele dieser mit TopOpt konstruierten Produktionsteile nutzen additive Fertigung, die gut verstanden wird und für Anwendungen in der Luft- und Raumfahrt gut geeignet ist.

Eine weitere Branche, die die Topologieoptimierung verstärkt einsetzt, ist die Automobilindustrie. Gewichtsreduzierung ist ein wichtiger Bestandteil der Automobil- und Motorradkonstruktion, zusammen mit den Kosteneinsparungen, die durch den Einsatz von weniger Material entstehen. Da 3D-Druck in großen Mengen nach wie vor teuer ist, verlassen sich Automobilhersteller stark auf Fertigungseinschränkungen innerhalb von Tools zur Topologieoptimierung, um Geometrien zu produzieren, die mit Produktionsprozessen für große Mengen wie Blechbiegen, Metallstanzen und Gießen hergestellt werden können.

Konstruktionsteams in der Automobilbranche nutzen auch die Möglichkeit, Schwingungsanalysen in eine Topologieoptimierungsstudie aufzunehmen, um die NVH-Leistung (Noise, Vibration, Harshness – Geräusch, Schwingung, Rauigkeit) von Fahrzeugen zu optimieren und Schwingungen zu vermeiden, die Passagiere hören oder fühlen können.

Die Vorteile der Topologieoptimierung gelten auch für viele andere Branchen, einschließlich Windenergie und Bau. Jede Anwendung, bei der die Last die Form des Produkts bestimmen kann, kann von der Topologieoptimierung profitieren. Konstrukteur*innen erforschen sogar die Verwendung beim Möbeldesign und kreieren organische, funktionale Stühle und Tische.

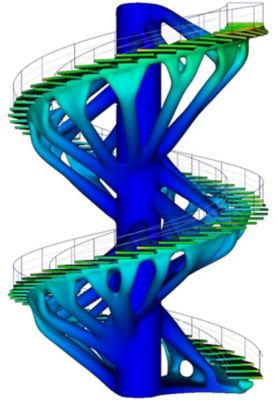

Diese spiralförmige Treppenkonstruktion zeigt die organische Schönheit von Konstruktionen, die mit Topologieoptimierung erstellt wurden.

Simulationstools zur Topologieoptimierung

Die Technologie hinter der topologischen Optimierung sind Simulationstools – in der Regel Softwarepakete für Finite Elemente Analysen –, die mit Tools zur Topologieoptimierung verbunden sind, die Elementparameter im Modell ändern. Diese Tools lassen sich in zwei Kategorien unterteilen: Vorläufige Konstruktionsuntersuchung und detaillierte Simulation.

Schnelle, benutzerfreundliche Simulationstools für vorläufige Konstruktionen wie die Software Discovery sorgen für eine Balance zwischen Genauigkeit und Geschwindigkeit, um Konstrukteur*innen Tools zur schnellen Konstruktionsprüfung zu bieten, die optimale Formen nahezu in Echtzeit untersuchen können. Neben der Geschwindigkeit ist eine starke Verbindung zur CAD-Geometrie für diese Ebene der Topologieoptimierung wichtig. Um topologische Optimierung praktisch zu machen, verwenden moderne Simulationstools GPU-Beschleunigung, um bis zu zehnmal höhere Lösungsgeschwindigkeiten zu erreichen.

Sobald die Konstruktionsrichtung bestimmt wurde, besteht der nächste Schritt darin, ein detailliertes Simulationstool wie die Software Ansys Mechanical oder die Software Ansys LS-DYNA einzusetzen. Sie bieten fortschrittliche Algorithmen zur Topologieoptimierung, eine Vielzahl von Konstruktions- und Fertigungsbeschränkungen sowie erstklassige Multiphysik-Simulationsfähigkeiten. Ein wichtiger Teil des Optimierungsprozesses besteht darin, eine genaue und gründliche Verifizierungssimulation der endgültigen Konfiguration durchzuführen, um sicherzustellen, dass die optimierte Konstruktion alle Konstruktionsanforderungen erfüllt.

Zugehörige Ressourcen

Los geht's

Wenn Sie mit technischen Herausforderungen konfrontiert sind, ist unser Team für Sie da. Mit unserer langjährigen Erfahrung und unserem Engagement für Innovation laden wir Sie ein, sich an uns zu wenden. Lassen Sie uns zusammenarbeiten, um Ihre technischen Hindernisse in Chancen für Wachstum und Erfolg zu verwandeln. Kontaktieren Sie uns noch heute, um das Gespräch zu beginnen.