THEMENDETAILS

Was ist vorausschauende Wartung?

Vorausschauende Wartung ist eine Strategie, bei der Vergangenheits- und Echtzeitdaten von Geräten analysiert werden, um vorherzusagen, wann und wo Wartungsmaßnahmen erforderlich sind. Strategien für vorausschauende Wartung bieten deutliche Vorteile gegenüber herkömmlichen Methoden wie vorbeugender Wartung oder reaktiver Wartung. Das liegt hauptsächlich daran, dass bei einer vorausschauenden Wartung Wartungsteams mithilfe fortschrittlicher Algorithmen die nötigen Informationen erhalten, um Wartungsabläufe zu optimieren.

Unternehmen mit einem Programm für vorausschauende Wartung optimieren ihre Wartungsaktivitäten, um die Kosten für die Reparatur wegen Geräteausfällen zu vermeiden, unnötige Wartung zu reduzieren, ungeplante Ausfallzeiten zu minimieren und Geräteleistung zu verbessern.

Hauptkomponenten effektiver Lösungen für vorausschauende Wartung

Eine gute Strategie für vorausschauende Wartung bringt mehrere Komponenten zusammen, die Wartungsteams bei der Umsetzung einer proaktiveren Wartungsstrategie unterstützen.

- Vergangenheitsdaten: Die Grundlage für jedes Wartungssystem sind Vergangenheitsdaten über die Nutzung, Leistung, Wartung, Reparaturen und den Austausch von Geräten. Anhand dieser Daten erstellen Teams Pläne für vorbeugende Wartung.

- Zustandsüberwachung: Moderne Betriebsmittel erfassen im Rahmen einer IIoT-Implementierung (Industrial Internet of Things) Daten in Echtzeit. Sensoren an Maschinen sammeln Daten und übertragen sie über ein Netzwerk an eine zentrale Datenbank, wo sie gespeichert und analysiert werden. Zustandsüberwachung erfasst mehr als nur, ob ein bestimmtes Gerät funktioniert, wie lange es gelaufen ist und wie viele Betriebszyklen es absolviert hat. Sie dokumentiert außerdem physische Eigenschaften wie Temperatur, Belastung, Vibration, Geräusch, Betriebszustand und wie gut ein Gerät die vom Hersteller vorgesehene Aufgabe erfüllt.

- Vorausschauende Analyse: Sobald das System Daten gesammelt hat, besteht der nächste Schritt darin, verschiedene Arten von vorausschauenden Modellen auf die Daten anzuwenden. Das umfasst in der Regel Methoden der künstlichen Intelligenz (KI), darunter maschinelles Lernen (ML), statistische Analysen und andere Formen der Datenanalyse. Fortschrittlichere Implementierungen nutzen zusätzlich Simulationsmodelle wie digitale Zwillinge, um genauere und detailliertere Vorhersagen zu treffen. Das Ziel der vorausschauenden Analyse besteht darin, überwachte Informationen mit Leistungsabfällen und Ausfällen zu verknüpfen.

- Überwachung und Empfehlungen: Das System kombiniert anschließend die Ergebnisse der vorausschauenden Analyse mit Echtzeitüberwachung, um Wartungsteams die zur Optimierung ihres Wartungsplans nötigen Informationen bereitzustellen.

- KI-/ML-gestützte Funktionen: Ein wachsender Bestandteil effektiver Implementierungen von vorausschauender Wartung sind KI-Tools. KI-/ML-Algorithmen ermöglichen anhand des bisherigen Verhaltens erheblich genauere Vorhersagen und werden mit Daten von IIoT-Sensoren oder aus Simulationen trainiert. Zusätzliche KI-Ansätze wie neuronale Netzwerke und große Sprachmodelle (LLM, large language model) können verwendet werden, um Informationen zu interpretieren, nach Mustern oder Veränderungen in Mustern zu suchen und Daten zusammenzufassen.

Unterarten der vorausschauenden Wartung

Die Implementierung von Technologien für vorausschauende Wartung kann vielfältige Formen annehmen, je nachdem, wie Wartungsteams Vorhersagen für ihr System nutzen:

- Vorbeugende Wartung: Geplante Wartung folgt einem Zeit- oder Nutzungsplan. Dieser Ansatz eignet sich am besten für Situationen, in denen der Verschleiß von Geräten gleichmäßig ist und das Team den Wartungsbedarf ausschließlich anhand der Nutzung bestimmen kann. Manchmal geben Gerätehersteller auch einen Zeitplan für die Wartung vor. Eine klare Unterscheidung zwischen vorausschauender und vorbeugender Wartung ist wichtig für die Entwicklung eines Wartungsplans, um beide Formen optimal einzusetzen.

- Korrektive Wartung: Wenn ein Team ein Gerät bei einem Ausfall oder Leistungsverlust sofort repariert, spricht man von korrektiver Wartung. Dieser Ansatz eignet sich am besten für Geräteausfälle oder Leistungsprobleme, die leicht zu diagnostizieren und zu beheben sind.

- Zustandsabhängige Wartung: Die Planung von Wartungsarbeiten, wenn ein überwachter Parameter auf ein Problem hinweist, wird als zustandsabhängige Wartung bezeichnet. Das ist die vorteilhafteste Art der Wartung, da sie das Wartungsteam über ein mögliches Problem informiert und so die Ursachenbehebung ermöglicht, bevor daraus ein größeres Problem wird.

- Risikoabhängige Wartung: Bei dieser Form der Wartung werden Wartungsarbeiten auf Grundlage des geschäftlichen Risikos eines Ausfalls oder ungeplanter Wartung geplant und ausgeführt. Risikoabhängige Wartung ist der nächste Schritt für viele Wartungsabteilungen, wenn sie nach der Einführung zustandsabhängiger Wartung die Betriebskosten weiter senken wollen.

Datenerfassungstechniken in Lösungen für vorausschauende Wartung

Ein weiterer zentraler Bestandteil von Technologien für vorausschauende Wartung sind Datenerfassungsmethoden zur Überwachung von Geräten. Die am häufigsten eingesetzten Verfahren zur Datenerfassung sind:

- Aufzeichnung von Beschleunigung und Drehzahl: Diese Technik bezieht sich auf die Erfassung von Beschleunigung aus linearer Bewegung oder Kräften an rotierenden Teilen, die die Lebensdauer von Geräten beeinträchtigen können. Veränderungen der erwarteten Beschleunigung und Drehzahl können ebenfalls auf die Entstehung eines Problems hinweisen.

- Akustische Überwachung: Die Überwachung von Maschinengeräuschen mit Mikrofonen zur akustischen Analyse zählt zu den kostengünstigsten und zugleich aussagekräftigsten Methoden, um Veränderungen im Betriebsverhalten einer Maschine frühzeitig zu erkennen. Vibrationen während des Normalbetriebs erzeugen eine akustische Signatur. Ändert sich diese Signatur, wissen die Betreiber, dass sich etwas an der Maschine verändert hat.

- Überwachung der Ein- und Ausgänge des Steuerungssystems: Die von Steuerungssystemen zur Automatisierung erzeugten Informationen liefern Eingabedaten und erfassen Rückmeldungen von Sensoren, die möglicherweise nicht Teil eines IIoT-Netzwerks sind. Eine umfassende Lösung für vorausschauende Wartung beinhaltet auch die Erfassung dieser Daten. Zu den wichtigsten Kennzahlen zählen Betriebsdauer, Zyklen, Eingabeparameter wie Einspeisungen und Drehzahlen, Systemleistung sowie die Reaktion auf Befehle.

- Überwachung elektrischer Signale: In elektromechanischen Systemen weisen die elektrischen Signale bei Systemänderungen Abweichungen auf, die sich als Spannungsspitzen oder Stromwelligkeiten manifestieren.

- Nachverfolgung von Verunreinigungen und Materialeigenschaften in Fluiden: Viele Maschinen enthalten Gase und Flüssigkeiten oder verwenden Schmierstoffe, um Reibung zwischen beweglichen Teilen zu verringern. Übermäßiger Verschleiß in einem mechanischen System kann sich durch Metallpartikel im Schmierstoff, eine geringere Viskosität infolge überhöhter Temperaturen und Verunreinigungen durch undichte Dichtungen bemerkbar machen. Überwachungssysteme nutzen Ölanalysen, Messungen der Leitfähigkeit von Fluiden und andere zerstörungsfreie Prüfmethoden, um Veränderungen in Fluiden aller Art zu erfassen.

- Überwachung von Drucksensoren und Wägezellen: Die einfachste Methode zur Messung von Lasten in einem mechanischen System ist die Erfassung des Drucks von Fluiden oder der Last auf mechanische Komponenten.

- Temperaturmessung mittels Thermografie-Bildgebung: Bei den meisten Implementierungen zur Überwachung von Anlagenleistung werden Sensordaten von Thermoelementen oder Thermistoren verwendet, um die Temperatur an wichtigen Stellen in einem System zu messen. Infrarotkameras werden ebenfalls eingesetzt, um Bilder zu erstellen, die die Temperatur jeder sichtbaren Oberfläche erfassen. Temperaturänderungen sind ein weiterer kostengünstiger, zu überwachender Parameter, der auf eine mögliche Fehlfunktion hindeuten kann.

- Vibrationsmessung: Eine weitere vergleichsweise kostengünstige, aber sehr aussagekräftige Methode, die in Systemen zur vorausschauenden Wartung eingesetzt wird, ist die Vibrationsanalyse. So wie der Klang eine einzigartige Signatur hat, deuten Veränderungen der Vibrationsmuster in Bauteilen darauf hin, dass sich etwas im System verändert hat.

Einfluss von KI bei der Implementierung von vorausschauender Wartung

KI-gestützte Funktionen bieten erhebliche Möglichkeiten für verschiedene Anwendungsfälle, wie sich der Umfang und die Ergebnisse vorausschauender Wartung verbessern lassen. Obwohl Teams, die Lösungen für vorausschauende Wartung entwickeln, KI für jede Dateninterpretationsfunktion nutzen können, lassen sich die meisten Anwendungen in einen der folgenden drei Bereiche einteilen:

- Vorausschauende Analyse auf ML-Basis: ML-Algorithmen bilden den Kern vieler fortschrittlicher Tools für vorausschauende Analysen. Lösungen können Felddaten oder Simulationen verwenden, um Modelle zu erstellen, die abschätzen, wie Änderungen an Eingangsparametern sich auf die Ausgangsparameter auswirken. Die deterministische Natur von ML-Algorithmen macht sie ideal für Vorhersagen.

- LLM für Datenabfragen: LLM untersuchen Sensordaten über abfragebasierte Schnittstellen und unterstützen Mitarbeitende bei der Erstellung detaillierter Arbeitsaufträge, der Entwicklung von Reparaturanleitungen und der Mustererkennung. Die Werksleitung kann damit virtuelle Vergleichsstudien durchführen, bevor Lösungen in Echtzeit implementiert werden. Zudem unterstützen die LLM-Erkenntnisse Bediener und Wartungsteams bei umfassenderen Datenanalysen, um Änderungen oder Trends zu erkennen. Dass LLM mit natürlichen Spracheingaben funktionieren, macht komplizierte Benutzeroberflächen und dafür notwendige Schulungen überflüssig, während ihre Zusammenfassungsfunktionen große Datensätze schnell aufnehmen und interpretieren.

- Bessere Mustererkennung mit KI: Die Identifizierung von Datentrends oder Abweichungen von erwarteten Mustern in Sensordaten ist ein wichtiger Bestandteil der vorausschauenden Wartung. Beides sind Stärken von KI-Tools, die die menschliche Überwachung ersetzen oder unterstützen.

Positionierung von Lösungen für vorausschauende Wartung in einem Unternehmen

Technologie für vorausschauende Wartung kann erhebliche Kosteneinsparungen mit sich bringen und die Verfügbarkeit verbessern, wenn sie für ein Unternehmen geeignet ist. Unternehmen müssen sicherstellen, dass die Rentabilität der Implementierung einer Lösung deren Kosten rechtfertigt. Unabhängig von der Unternehmensgröße muss daher vor der Implementierung von vorausschauender Wartung geprüft werden, ob die folgenden Merkmale auf die eigenen Betriebsabläufe zutreffen:

- Das Unternehmen verfügt über physische Anlagen, die gewartet werden müssen.

- Diese physischen Anlagen werden bereits über das IIoT überwacht oder das Unternehmen ist bereit, in vernetzte Echtzeit-Überwachungssysteme zu investieren.

- Ersatzteile und Wartungskosten machen einen erheblichen Teil der Betriebskosten aus.

- Ausfallzeiten aufgrund von Wartung oder Ausfällen haben erhebliche negative Auswirkungen auf die Geschäftsziele des Unternehmens.

- Das Unternehmen hat ein Wartungsteam oder ist bereit, eines zu bilden.

- Die Geschäftsführung möchte in Mitarbeitende, Prozesse, Systeme und Geräte investieren, um Echtzeitdaten zu sammeln, und auf bereitgestellte Informationen zu reagieren.

Jedes Unternehmen, auf das diese Punkte zutreffen, kann mit folgenden Vorteilen durch vorausschauende Wartung rechnen:

- Kosteneinsparungen bei Wartungsmaßnahmen: Die unmittelbarste Auswirkung ordnungsgemäß implementierter Tools für vorausschauende Wartung sind zahlenmäßig weniger Wartungsaufgaben. Bei vorbeugender Wartung kann es passieren, dass Teams unnötige Wartungsaufgaben durchführen. Gibt es stattdessen eine datengestützte Planung, muss nur bei Bedarf eingegriffen werden. Zudem kann das Team sehen, wie dringend eine bestimmte Wartungsaufgabe ist, und Aufgaben nach Priorität und Effizienz planen.

- Weniger Reparaturen und Ersatzteile: Durch die frühzeitige Erkennung möglicher Ausfälle kann vorausschauende Wartung die Kosten für Reparaturen und den Austausch defekter Teile drastisch senken.

- Höhere Systemverfügbarkeit: Produktionsunterbrechungen sind nicht nur kostspielig, sondern können auch Probleme im gesamten Unternehmen verursachen. Anhand der Ergebnisse von Tools für vorausschauende Wartung können Teams Wartung so planen, dass Ausfallzeiten die geringsten negativen Auswirkungen haben, und die Informationen reduzieren Ausfallzeiten aufgrund von Geräteausfällen.

- Schnellere Wartungsplanung: Die detaillierten, umsetzbaren Informationen, die von Lösungen für vorausschauende Wartung bereitgestellt werden, erleichtern dem Wartungsteam die Optimierung des gesamten Planungs- und Managementprozesses. Unternehmen, die ihre Software für vorausschauende Wartung in ihr Instandhaltungsplanungs- und -steuerungssystem (IPS) und ihre Anlagenverwaltungs-Tools integrieren, können die Planungszeit noch weiter reduzieren, da Informationen dann zentral gespeichert werden.

- Kostengünstigeres Ersatzteilmanagement: Eine Anlage mit vielen Geräten muss womöglich sehr viele Ersatzteile auf Lager haben, damit für vorbeugende (und oft unnötige) Wartungsarbeiten oder Komponentenausfälle alles vorrätig ist. Mit einer proaktiven Strategie für vorausschauende Wartung kann diese Anlage auf ein Just-in-Time-Lagersystem umstellen und Teile erst dann bestellen, wenn das System auf einen bevorstehenden Bedarf hinweist.

- Optimierte Anlagenleistung: Der letzte Vorteil der vorausschauenden Wartung ist die bessere Leistung der von einem Unternehmen gewarteten Geräte. Ingenieur*innen können anhand der gewonnenen Daten nachlassende Leistung erkennen, selbst wenn keine Wartung erforderlich ist. Darüber hinaus kann nach wie vor ein Arbeitsauftrag ausgestellt werden, um Änderungen vorzunehmen, die den Zustand der Anlage verbessern.

Herausforderungen bei der Implementierung von Systemen für vorausschauende Wartung

Unternehmen stehen bei der Implementierung von Systemen für vorausschauende Wartung vor zahlreichen Herausforderungen. Werden diese Herausforderungen jedoch im Vorfeld erkannt, lassen sich Strategien zur Bewältigung dieser Probleme erarbeiten und man kann entsprechend planen. Die größten Herausforderungen sind:

- Systeminfrastruktur: Systeme für vorausschauende Wartung nutzen Daten von Sensoren verschiedener Geräte. Im Laufe der Zeit kann die benötigte IT-Infrastruktur erheblich sein. Damit große Datenmengen in der Cloud oder vor Ort gespeichert werden können, müssen Netzwerktechniker*innen IIoT-Sensoren und Gerätesteuerungssysteme mit der Datenspeicherinfrastruktur verknüpfen. Außerdem muss das Implementierungsteam eine ausreichende Computerleistung für Datenanalysen und Simulationen bereitstellen.

- Höhere Sicherheit: Geräteausfälle können gefährlich sein. Viele Maschinen arbeiten bei hohen Temperaturen, stehen unter hohem Druck und speichern eine große Menge an potenzieller oder kinetischer Energie. Mit vorausschauender Wartung können Teams potenzielle Sicherheitsprobleme beseitigen, bevor sie auftreten.

- Schulungen für Mitarbeitende: Die meisten Unternehmen schulen Wartungstechniker*innen und Ingenieur*innen für die Durchführung von geplanten Wartungsarbeiten. Mit vorausschauender Wartung lassen sich flexiblere Schulungsschwerpunkte setzen. Auch kann verstärkt Wert darauf gelegt werden, wie sich datenbasierte Erkenntnisse nutzen lassen und wie auf Informationen zu reagieren ist, die Teams aus der Überwachung, vorausschauenden Analyse und Simulation gewinnen.

- Datenanforderungen: Vorausschauende Analyse und Zustandsüberwachung in Systemen für vorausschauende Wartung erfordern über längere Zeit hinweg eine beträchtliche Menge an Daten. Ohne konsistente Daten können Ingenieur*innen keine ML-Systeme trainieren oder Veränderungen und Trends in den Daten erkennen.

- Komplexität: Lösungen für vorausschauende Wartung sind komplex, da sie eine Vielzahl von Sensortechnologien, Data Science, KI, Lebenszyklusmanagement von Geräten und Wartungsplanung in einem umfassenden System vereinen. In vielen Fällen erfüllt dieses System die Anforderungen einer Vielzahl von Maschinentypen.

Drei Anwendungsfälle vorausschauender Wartung

Viele Branchen können von Systemen für vorausschauende Wartung profitieren, aber wer auch immer seine Lösungen in diesem Bereich erweitern möchte, dürfte von einem Blick auf die folgenden drei Anwendungsfälle profitieren:

1. Erdgas-Antriebsturbinen

2023 stammten 23 % des weltweiten erzeugten Stroms aus mit Erdgas betriebenen Antriebsturbinen. Diese Antriebsturbinen sind eine Untergruppe der Turbomaschinen, die durch die Verbrennung von Erdgas eine Welle rotieren lassen, die einen Generator antreibt. Sie enthalten viele Komponenten, die aufgrund von Hitze, Vibrationen, schlechter Schmierung und Verschleiß bei ständig laufenden Komponenten ausfallen können. Jede Ausfallzeit einer Antriebsturbine bedeutet finanzielle Verluste für das Unternehmen, das diese komplexen, teuren Systeme betreibt. Außerdem können die großen Rotoren auf katastrophale Weise versagen und das gesamte System sowie die umliegende Anlage beschädigen.

Wartungsteams verwenden eine Kombination aus akustischer, thermischer und Vibrationsüberwachung sowie die Nachverfolgung von Betriebsparametern, um nach Abweichungen zu suchen, die auf einen möglichen Ausfall hinweisen. Teams können vorausschauende Analysen auf Grundlage von KI sowie detaillierte Physiksimulationen nutzen, um anhand dieser Signatursignale zu diagnostizieren, wo sich ein Problem entwickelt. Mit diesen Informationen kann das Wartungsteam dann das System reparieren, lange bevor ein Fehler auftritt oder die Leistung nachlässt.

2. Schwermaschinen

Ein weiterer Bereich, in dem vorausschauende Wartung eine hohe Kapitalrendite erzielt, sind die Schwermaschinen, die in Bauwesen und Bergbau eingesetzt werden. Da diese Maschinen vor Ort eingesetzt werden, sind Reparaturen noch teurer, und die richtigen Ersatzteile sind oft nicht vor Ort verfügbar. Moderne Schwermaschinen nutzen IIoT-Geräte, um fast jedes Teilsystem der Ausrüstung zu überwachen und über Breitband in Datenbanken hochzuladen, die die Leistung großer Fahrzeugflotten erfassen.

3. Fahrzeugflottenmanagement

Ein weiterer Bereich, in dem vorausschauende Wartung hervorragende Ergebnisse liefert, ist die Verwaltung von Sachgütern in Fahrzeugflotten. Die Margen, die von Flottenfahrzeugen erwirtschaftet werden, können gering sein und Ausfallzeiten wirken sich folglich direkt auf das Ergebnis aus. Die meisten modernen Fahrzeuge verfügen über die nötigen Sensoren zur Verfolgung der Sachgüter in Flotten. Flottenmanagement-Teams müssen lediglich Daten sammeln und mit Tools für vorausschauende Wartung ein Modell entwickeln, das potenzielle Probleme proaktiv identifiziert.

Simulationen zur Verbesserung vorausschauender Wartung

Immer mehr Unternehmen integrieren Simulationsfunktionen mit digitalen Zwillingen und einer detaillierten physikalischen Modellierung in Tools für vorausschauende Wartung. Anhand dieser virtuellen Darstellungen gewinnen Unternehmen besseren Einblick in ihre Ausrüstung. So lässt sich z. B. verstehen, auf welche Sensorsignale zu achten ist, welche Folgen eine Signaländerung hat und was der optimale Arbeitsablauf für Reparaturen sein sollte.

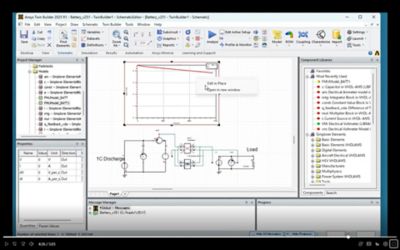

Der erste Schritt zur Erweiterung einer Lösung für vorausschauende Wartung mit Simulation besteht darin, digitale Zwillinge mit einem Tool wie der simulationsbasierten Plattform Ansys Twin Builder für digitale Zwillinge zu erstellen und bereitzustellen. Diese Modelle auf Systemebene verwenden eine mathematische Darstellung jedes Teilsystems eines Geräts, das auf empirischen Daten, einer Gleichung oder einem physikalischen Modell beruht. Sobald es eingesetzt wird, können Betreiber sehen, wie sich Änderungen an den Eingaben auf die überwachten Ausgaben auswirken. So lassen sich nötige Änderungen am System vornehmen oder verschiedene Lösungen für Probleme vor Ort durchspielen.

Beispiel für einen digitalen Zwilling auf Systemebene in der simulationsbasierten Plattform Ansys Twin Builder für digitale Zwillinge

Für die vorausschauende Wartung zuständige Teams können auch physikbasierte Simulationsmodelle mit realen Daten in einer Plattform wie der KI-gestützten Software Ansys TwinAI für digitale Zwillinge kombinieren. Dieses Tool verwendet die neuesten ML-Algorithmen, um Erkenntnisse aus komplexen Systemen in einem hybriden Ansatz zu gewinnen und ein virtuelles Modell der Ausrüstung zu erstellen.

Manchmal sind mehr Funktionen für die Modellierung auf Systemebene erforderlich, um das Verhalten einer Maschine, die von der vorausschauenden Wartung profitieren kann, korrekt darzustellen. In solchen Situationen nutzen Ingenieurteams modellbasierte Systemtechnik (MBSE) mit einer umfassenden Simulationsplattform wie Ansys ModelCenter, einer Software für modellbasierte Systemtechnik. Die zusätzliche Funktionalität und Flexibilität bei gleichzeitiger Unterstützung von Industriestandards für Systemmodelle kann schnell und effizient umsetzbare Erkenntnisse liefern.

Ist ein genaues Verhalten erforderlich, setzen Ingenieurteams physikbasierte Simulationstools auf Komponenten- oder Baugruppenebene ein. Das kann ein umfassendes Tool wie die Software Ansys Mechanical für strukturelle Finite-Elemente-Analyse zur strukturellen, thermischen und Vibrationsanalyse sein oder man setzt Ansys Fluent ein, eine Software zur Fluid-Simulation für die Fluid-Modellierung. Beide können bei der Diagnose von akustischen Signaturen helfen. Die beiden Tools lassen sich auch miteinander verbinden, um die Wechselwirkung zwischen Fluiden und Festkörpern darzustellen.