Ansys Advantage Magazine

Discover Excellence in Engineering Simulation

Each issue of Ansys Advantage showcases customers’ stories and important trends across a variety of industries. Learn how engineering simulation is accelerating product development, adding value and reducing costs.

Digital Engineering Drives Industry 5.0

"In alignment with Industry 5.0, simulation-powered digital engineering promotes a collaborative, human-centric approach that bridges technological advancements with industrial needs to support sustainable, resilient, and efficient processes."

— Scott Parent, Vice President, Chief Technologist Field Sales, Ansys, part of Synopsys

In This Issue:

Ansys Advantage: Digital Engineering Issue

Ansys Advantage: Simulating Space Issue

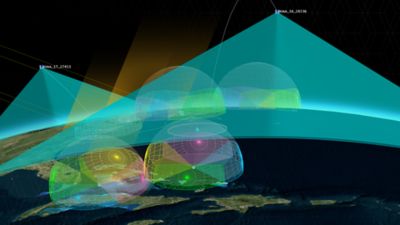

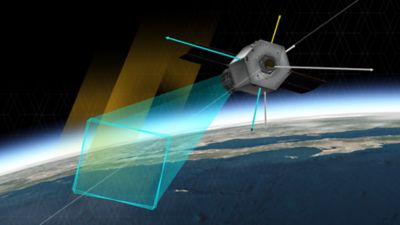

Plan the Mission

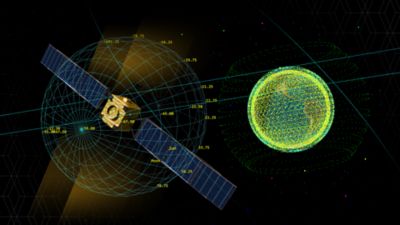

Design the Assets

Protect the Assets

Take the Moonshot