了解霍尼韦尔和Ansys如何在电池制造中发挥变革作用。

随着新型电池技术需求的不断增长,制造商发现他们正面临挑战,必须平衡更高能量密度、更快充电、更安全、更具可持续性电池应用与降低成本的需求。

此外,在制造更优电池的竞争中,产量提升仍然是一项挑战。最近的研究表明,76%的制造商需要升级或建造新的生产线,才能为未来新型电池技术提供支持。为了应对这种挑战,就需要在更具可扩展性的数字化基础上构建智能制造解决方案。

所谓数字化基础,即制造商需要从传统的试错方法,转变为超级工厂(旨在支持大规模生产电池的设施)基于模型的数据驱动的方法。低效电池生产的高成本迫使霍尼韦尔(Honeywell)寻求仿真驱动的控制解决方案;他们最需要考虑的是有关质量优化及废料减少的工作。

霍尼韦尔过程解决方案可帮助企业应对与电池制造相关的自动化、过程控制以及质量管理的复杂挑战。该公司认为,利用仿真技术,能够为大规模电池生产打造一个互联的未来,从而帮助电池制造商克服进入电动车、电子产品、储能和消费品等多个市场时面临的高昂成本挑战。

霍尼韦尔超级工厂计划的关键推动因素是Ansys数字孪生软件,该计划为未来跨各行业拓展电池生产奠定了坚实基础。

霍尼韦尔超级工厂战略规划总监Fredrik Westerberg表示:“数字工程是现代智能制造的支柱。通过将基于物理场的仿真与实时数据相结合,我们正在实现可自动优化的生产线,其可根据不断变化的条件进行动态调整。在电池制造过程中,通过将Ansys的仿真产品组合与霍尼韦尔的自动化系统集成,用于创建基于物理的数字孪生,我们能够实时微调流程,这不仅可提高产量,降低成本,而且还能提高能效。”

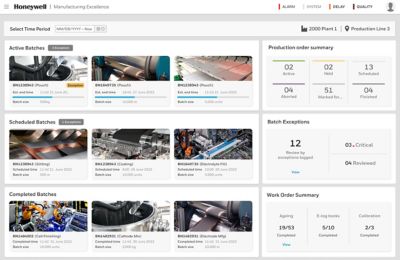

霍尼韦尔电池制造卓越平台(MXP)助力从一开始就优化超级工厂的运营

霍尼韦尔过程解决方案帮助制造商扩大规模

电池制造商在尝试规模生产时会面临大量技术及运营问题。想要扩张到与现有超级工厂规模相当的工厂,通常会受制于新雇佣的本地劳动力,因为这些员工可能不了解相关技术或流程。直接“复制-粘贴”照搬现有超级工厂的方法会产生瓶颈效应,给生产带来压力。

因此,有一些专业生产商在美国或欧洲使用他们在实验室中测试的新技术进行电池设计,而他们的经营规模通常比较大工厂小100倍。同时,他们已经对其电池进行了资格认证并且有一个客户。现在,他们需要通过测试和验证,利用这些经验,将其转化为大规模生产。

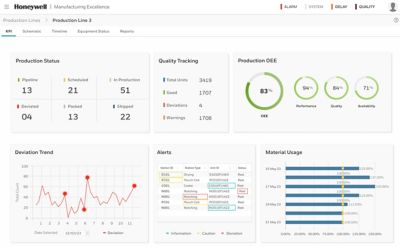

霍尼韦尔正在为这些生产商提供支持,并发挥着不可或缺的作用。其电池制造卓越平台(Battery MXP)可促进对整个超级工厂生产流程的安全、效率和质量的端到端可视化,这些洞察对于提高效率至关重要。这款由AI提供支持的软件解决方案,旨在通过提高电池良率并加速制造启动进程,从一开始投产起就优化超级工厂的运营。

“我们的专业能力覆盖了电池制造的前期环节——从锂矿开采到化学加工,再到生产过程中所需的箔、薄膜和材料,”Westerberg补充道,“该技术可扩展至电池包和电池模组的构建,以及电池在电动汽车和储能容器中运行时负责监控电池安全的传感器。最终,是实现整个电池制造过程的自动化。”

基于Ansys技术的智能工具链

霍尼韦尔平台的开发充分考虑了客户需求,旨在减少并消除生产过程中误差的传播,例如,通过高保真度数字孪生优化电极压延工艺的控制算法。过程控制让用户能够了解和描述多个输入(材料属性、过程行为、控制、传感器信息)之间的复杂关系,以及保持最佳控制所需的输出。

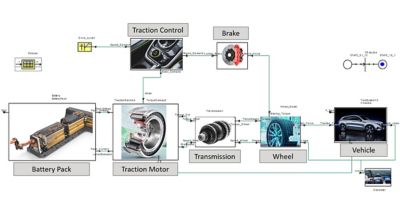

相应地,霍尼韦尔通过 Ansys Rocky软件、Ansys optiSLang软件、Ansys Twin Builder软件以及Ansys TwinAI软件,采用Ansys技术创建了一款仿真工具链,以构建和部署物理驱动的数字孪生。随后,该数字孪生被集成到霍尼韦尔最新的控制系统中,使得输入数据和霍尼韦尔传感器的测量数据可以一同被处理,然后再向生产设备发送指令。

这样,整个过程的数字化,可确保电极密度和厚度等关键质量指标保持在规格范围内。

通过在Ansys仿真软件中对压延等工艺进行建模,可评估材料厚度等参数,以改进霍尼韦尔过程控制系统。

双倍智能分析

Ansys TwinAI软件是一款基于仿真的AI增强型数字孪生应用,帮助霍尼韦尔从反馈式过程控制转向了预测性过程控制。将数字孪生(即对现实实体和工艺流程进行数据驱动的虚拟映射)整合到其制造解决方案中,为霍尼韦尔的客户带来了诸多价值。

这项技术有助于让大批量电池制造从“自动化孤岛”向“自主化运行”转型,其通过安装在设备上的在线传感器提供闭环控制,这些传感器可以传输实时数据,从而可通过提高质量来进一步优化生产规模。这种快速信息交换,有助于制造商识别问题的根源,在问题随产量增加而升级之前消除缺陷与偏差。

Ansys Digital Twin技术也改变了霍尼韦尔的质量控制方法,从被动应对转变成了更具预测性的主动控制模式。其可在进行任何实际调整之前,构建虚拟“假设”场景,以防止代价高昂的错误。此外,用户还可以添加参数,以提高模型预测保真度,并识别对不同输入的敏感性以及其对流程的影响。

Westerberg讲道:“我们使用Ansys Digital Twin技术,在生产过程中的废料控制方面不断取得显著成果。质量控制哪怕仅损失1%,每年每GWh产能也可能带来100万美元的废料成本,数字孪生则有助于最大限度地减少这些损耗。”

告别低效率,节省材料

当然,Westerberg表示,设计和运作制造流程并非没有挑战。首先,核心是过程可变性与控制。在大批量制造中,检查并计算材料属性或过程参数出现的细微变化至关重要。通过误差传播,这些变化可能会导致成品电池缺陷,而这可能会进一步导致电池在几个月甚至几年后,在客户应用中出故障。

其次,还存在自动化和效率挑战。对照搬式制造流程进行试错式调节,往往依赖操作人员的经验和设备供应商的专业能力。在扩大生产线时,这些大量的调整不仅耗时,而且成本还很高。并且,在这种开环系统中,还存在大量的可变性,即使有质量关卡,变量引起的缺陷也可能流到下游,从而产生必须计入成本的废品损耗。

最后,掌握质量和产量优化对利润的影响至关重要。“锂离子电池制造的废料成本每年可达数千万美元,而劣质成本(例如召回)则可耗费数十亿美元,”Westerberg道。

仿真可实现必要的预测建模,以帮助降低影响生产的各种风险。

Westerberg说:“我们与Ansys的合作帮助我们从自动化转向闭环自主系统,这不仅减少了人工干预,而且还提高了一致性。通过将Ansys仿真技术融入实时控制系统,我们可确保维护关键质量指标(例如压延过程的电极厚度与密度),最大限度减少浪费。”

如今,Ansys Twin Builder软件还在帮助制造商应对巨大的复杂安全挑战。查看我们最近发布的博客“安全第一:强大的计算组合如何发挥关键作用”,了解更多详情。

Advantage博客

Ansys Advantage博客(The Advantage Blog)由Ansys专家和其他技术专家撰写,让您随时了解Ansys如何为创新赋能,推动人类踏上伟大征程。