什么是失效分析?

失效分析,也称为失效调查,是通过试图识别和缓解失效根源来找出产品失效原因的过程。失效分析将研究导致失效的环境、导致失效的特定机制以及失效点的位置。

对电子产品进行失效分析,要先将失效定位到印刷电路板组件(PCBA)上的某个区域,然后更深入地研究组件或电路板位置,以找到确切的失效点。

当产品发生失效时

对于任何产品失效,都需要调查导致产品失效的根源。虽然定位失效位置十分重要,但是失效分析的一个主要目的是防止失效再次发生。通过了解基本失效机制和根本原因,制造商可以采取纠正措施,以防止将来再次发生相同的问题。对企业来说,现场故障或质保召回的成本非常高昂,因为它们可能导致巨大的财务和声誉损失。此外,产品流程后期阶段发生的失效也是一个值得关注的问题。

许多行业在其制造或产品支持流程中,都使用失效分析作为一项质量控制(QC)措施,以识别任何潜在失效,确定客户报告的失效的根本原因,并确保消费者获得优质产品。最常应用失效分析的行业包括汽车、航空航天、国防、制造、生物医学和消费品行业,但失效分析流程其实可用于任何行业,以帮助了解制造或现场中出现的问题的原因和位置。

电子产品为何会出现失效?

电子产品产生失效的原因有很多。失效通常不是电气设计问题导致的,而是由材料选择、热管理、污染或机械设计等问题引起的。问题可能来自未预料到的热或机械载荷,也可能来自工程师已经考虑到、但实际影响比预期要严重的载荷。另一些情况下,问题原因可能是电路板污染,没有充分了解材料属性或行为,或者某种程度的腐蚀。

有许多不同的失效模式和机制,会导致PCBA和单个组件级别的失效。一些常见的电子失效包括:

- 引线键合断裂和剥离

- 分层开裂

- 电容器开裂

- 芯片损坏

- 互连失效

- 焊点疲劳和过应力

- 引脚断裂

- 污染引起的电流泄漏

- 电化学迁移

- 导电阳极丝失效

- 镀通孔疲劳

- 焊盘坑裂和导线断裂

失效分析和根因分析

失效分析和根因分析(RCA)这两个术语经常被混用,但两者其实并不完全相同。RCA描述了与失效发生原因有关的一般问题解决方法。RCA旨在评估导致失效的相关因素,并可能考虑组织驱动因素、内部沟通、设计实践、不良规范、产品使用环境、材料科学假设和许多其他潜在问题。失效分析则是RCA中数据收集技术的一个类别,侧重于对失效设备进行系统检查,以确定失效的根本原因,并提供潜在的缓解措施,以防止其再次发生。以下问题是进行可靠的失效分析的基础:

- 失效模式是什么?

- 失效是如何发生的?

- 失效点在哪里?

- 失效机制是什么?

- 可以采取哪些措施来防止失效再次发生?

有许多物理和化学失效分析技术可用于直接查找电子系统中的失效,包括:

- X射线显微镜

- 声学显微镜

- 扫描电子显微镜(SEM)

- 光学显微镜

- 能量色散X射线光谱(EDS)

- 超导量子干涉器件(SQUID)

- 热成像

- 机械测试

- 染色剥离分析(红墨水试验分析)

- 横截面分析

“五个为什么”法和六西格玛等常见的RCA方法,通常将失效分析作为一种数据收集手段,以便为RCA中得到的失效缓解措施提供依据。

为什么失效分析十分重要

我们经常可以看到产品失效的问题上新闻——产品失效可能产生严重后果,例如电动汽车或智能手机电池火灾。对于制造商而言,产品失效不仅代价高昂,而且还会降低消费者的信心。

利用失效分析,可以通过纠正措施和持续改进产品来满足消费者的需求,这就为制造商提供了一种建立消费者信心的方法。如果产品已在实际应用中出现失效,那么找出根本原因并解决问题,是确保后续产品能够成功投放市场的关键。

不过,这其实不仅仅关乎制造商自身。在许多行业中,制造商从多个来源采购组件,而失效分析方法可确保这些组件足够可靠,能够用于最终产品。因此,失效分析在任何行业都能确保更广泛的制造供应链的稳健性和可靠性。

通常使用哪些RCA方法?

在确定产品失效的根本原因时,通常使用四种RCA方法:

五个为什么:该方法可研究失效的原因和影响,以了解失效的根本原因。它首先是从一个问题开始,然后提出一系列“为什么”来研究产品及其环境,直至找到答案。

鱼骨(石川)图:鱼骨图以其最终形状的外观而得名。这种工具在分析初期完全不考虑环境因素,以便工程师可以从其他角度评估有可能导致失效的其他因素,从而缩小根本原因的范围。

失效树分析:失效树分析将系统细分为组件和子系统。该方法用于研究子系统或组件失效与系统其余部分之间的关系,以推断更高级别系统的失效路径。失效树分析的本质是检查某些区域中的失效位置,并评估它们如何影响更广泛的系统。

失效模式与影响分析:失效模式与影响分析(FMEA)对失效树分析进行了进一步扩展,它会定义每个节点的潜在失效模式,并确定这些失效模式将如何影响子系统和系统性能。FMEA会深入到组件和子系统级别来研究失效,并研究失效对更广泛系统的影响。FMEA比失效树分析更详细(例如,深入到芯片上的时序损耗),并且,FMEA有许多类型,可以支持不同行业的不同规范。

如何在失效发生之前进行预防

尽管传统的RCA方法很有帮助,但可靠性物理和可靠性工程提供了对产品失效原因的更可靠的洞察。其可用于产品研发的任何阶段,以便为RCA提供信息,并提前防止失效发生。

可靠性物理为失效分析提供了更高的准确性。使用基于物理的方法可以消除冗余或非常不可能发生的失效选项,从而加速评估失效模式和失效机制。

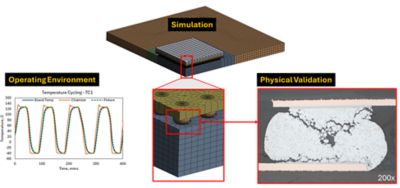

理解失效的物理原理,使工程师能够了解产品内部的机械、热、化学和电气应力如何导致失效。在大部分情况下,失效不是由电气因素引起的。事实上,大多数失效模式是由热、材料选择、污染和机械(以及电气)等原因引起的,工程师可以使用基于可靠性物理的仿真工具来捕获这些原因,以在产品制造之前就防止失效的发生。例如,热循环失效是电子设备中的常见问题,其可以通过失效分析轻松解决。

将仿真与物理硬件分析相结合,可加快失效评估,并帮助工程师了解失效的物理原理。

典型的仿真方法可能是先对PCBA进行设计审核,然后进行有限元分析(FEA)。仿真方法可评估输入的材料并评估机械鲁棒性,以识别失效模式,评估系统易受影响的潜在失效模式,确定污染阈值,并探索能够提高系统可靠性的设计方案。

这里列举了一些采用这种仿真方法的实际示例:

- 研究灌封化合物的理想温度范围

- 检查电池内部的潜在性能退化机制

- 对PCBA的焊点结构进行仿真

- 模拟PCB敷形涂覆对器件可靠性影响

- 根据基本原子和分子尺度行为,研究蠕变、疲劳和扩散机制引起的失效

案例研究示例:焊点疲劳

PCBA中最常见的失效机制之一是由热循环导致的焊点疲劳。现代PCBA包含多种不同的材料,比如玻璃纤维层压材料、陶瓷、聚合物、焊料、硅和铜,这些材料的属性各不相同。在评估焊点疲劳失效时,需要考虑的一个最关键属性是热膨胀系数(CTE)。

焊料通常用于在电子封装内部将电子组件连接到印刷电路板上,它连接的材料通常具有截然不同的CTE。由于操作环境的变化或组件功率耗散,PCBA和组件会经历热循环,从而导致材料以不同的速率膨胀和收缩。这种不均匀膨胀被焊料以蠕变的形式吸收,而焊料中累积的蠕变应变会导致开裂,最终导致焊球完全断裂。

使用电探测、X射线、超声波显微镜、借助光学显微镜或扫描电子显微镜(SEM)的横截面分析,以及染色剥离分析等技术对失效样本进行物理分析,可以非常有效地确认焊缝的存在和位置以及焊点疲劳机制。但是,在需要确定失效原因并提出解决方案以预防失效的再次发生时,仿真是一项关键工具。通过仿真,分析人员可以考虑材料、几何结构、环境、连接方法和可能导致焊点疲劳的其他因素的影响。仿真结果有助于了解导致失效的物理因素,并使企业能够在实施修复之前对设计或操作条件变化的影响进行虚拟测试。

Ansys失效分析解决方案

无论是采用物理分析和测试还是通过仿真来解决失效分析挑战,可靠性物理都是Ansys方法的核心。我们的可靠性工程服务团队囊括了卓越设计、电子系统设计、封装和制造等领域的专家,他们采用物理分析、测试和仿真来解决最棘手的失效分析挑战。凭借多年的电子设计经验,该团队始终首先使用非破坏性的技术来识别失效位置和失效机制。

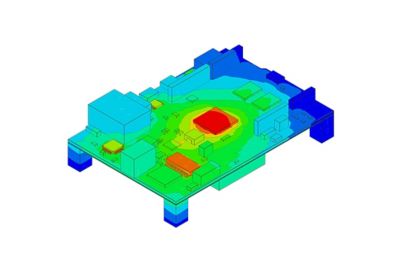

Ansys软件可以分析许多电子系统,以查看先进的技术产品中存在或可能存在的热机械问题。仿真可作为失效分析物理技术的强大补充,并帮助深入了解可能导致失效的力和材料行为。

Ansys Sherlock™电子可靠性预测软件:根据热机械问题预测失效。Sherlock软件可以在系统原生环境中,对发生失效的系统进行仿真,以了解导致该失效的行为。这种可靠性分析方法还使工程师能够识别组件、电路板和系统中的失效机制,以便更好地针对其预期应用环境进行优化。Sherlock软件可以进行PCBA级可靠性预测,并使用来自Ansys Mechanical™软件和Ansys Icepak®解决方案的输入进行超出PCBA层级的可靠性仿真,例如对PCBA周围的外壳进行建模,或创建用于降低组件温度的冷却系统。

Ansys Sherlock软件的机械冲击仿真

Ansys Mechanical结构FEA软件:其仿真能力可用于研究不同载荷场景中的最坏情况,这些场景包含PCBA外部的系统元件(例如外壳、机械加强筋和其他更高级别的子系统机械组件)。Mechanical软件可用于在复杂的系统级装配体中,推导不同载荷条件下的电路板应变。Mechanical分析的结果可用于识别过应力失效,或传输到Sherlock软件,以便在复杂的载荷和约束场景下进行组件级可靠性预测。

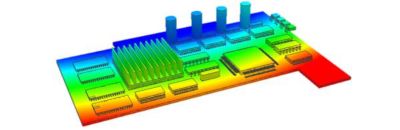

Ansys Icepak电子散热仿真软件:提供的热分析可用于检查在不同冷却解决方案的影响下,PCBA上不同组件的温度。Icepak分析的结果,可用于识别超出组件额定值的温度,评估组件降额裕量,或将其纳入到Sherlock分析中进行组件级可靠性预测。

使用Ansys Icepak软件进行PCB的电热分析

Ansys已帮助了3000多家客户识别和解决产品失效的根本原因,并通过仿真提供有助于预防产品问题的解决方案。每年有超过300家企业选择Ansys来解决他们的技术难题,如果您也对此有兴趣,欢迎立即联系我们的物理专家。

相关资源

现在就开始行动吧!

如果您面临工程方面的挑战,我们的团队将随时为您提供帮助。我们拥有丰富的经验并秉持创新承诺,期待与您联系。让我们携手合作,将您的工程挑战转化为价值增长和成功的机遇。欢迎立即联系我们进行交流。