从食品和饮料到制药和化学品,混合过程应用是众多行业不可或缺的组成部分。在这些类型的应用中,混合罐的设计和规模扩大给工艺工程师带来了诸多挑战,包括确定适当的设计配置、操作变量和材料属性。

计算流体力学(CFD)建模技术有助于估算混合罐设计中的这些关键性能参数,但通常会以牺牲保真度或计算速度为代价。如果使用融合模型,则可以简化将数据驱动和基于物理的建模相结合的工作流程,以提高混合过程仿真的保真度和周转时间。此外,该工作流程可部署在定制的应用中,因此即使是非专业人员,也能够在混合过程设计中高效开展仿真。

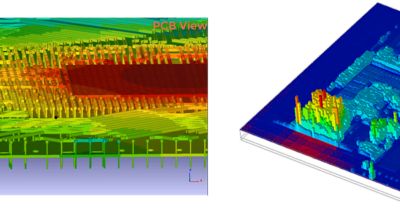

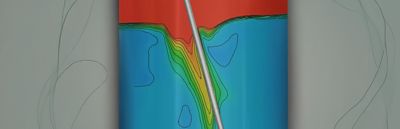

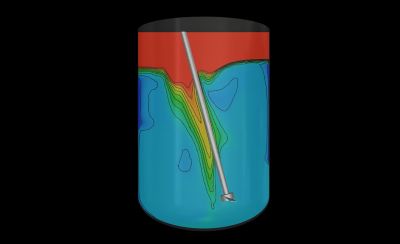

图1:使用Ansys Fluent流体仿真软件对混合罐进行仿真

当前混合时间估算方法的局限性是什么?

根据设计周期的阶段和仿真保真度要求,可以使用不同的计算方法对混合罐性能进行建模。多重参考系(MRF)方法是一种稳态方法,可相对快速地对混合罐中旋转叶片的影响进行建模。然而,根据工作条件、材料属性和混合罐配置的复杂性,该方法可能并不能始终保持高度准确性。

另一方面,使用瞬态滑动网格方法对叶片旋转进行显式建模,虽然可提供更高的准确性,但计算成本高昂。可见,这两种方法都不理想,因此我们需要确定一种既具备高计算效率又能保证高精度的新方法。

融合模型:提高仿真保真度的机器学习方法

融合模型是一种机器学习方法,它将来自仿真或实验的高保真度数据与来自简化方法的低保真度数据相结合。该方法能够通过训练机器学习模型,以更低的计算成本预测两个数据集之间的误差趋势,从而提高整体保真度。由AI提供支持的Ansys TwinAI数字孪生软件就采用了这种方法,并通过以下步骤来增强混合罐中的混合时间估算。

工作流程的第一步是生成两个数据集,一个用于低保真度MRF方法,另一个用于高保真度滑动网格方法,它们将被用于生成融合模型。这些数据集考虑的变量包括搅拌速度、溶质粘度和溶质密度,所监测的量是混合时间(即达到完全混合条件所需的时间)。

首先,使用MRF方法,在Ansys Fluent流体仿真软件中设置参数化的稳态CFD仿真。接下来,执行实验设计(DoE)来构建设计空间,并生成一个快速但保真度较低的MRF数据集,该数据集将混合时间表示为设计输入参数的函数。然后,从设计空间中选择一些最优分布的设计点,使用瞬态滑动网格方法生成另一个保真度更高(但计算成本更高)的预测结果的数据集。

最后,将这两个作为设计变量函数的混合时间数据集输入到TwinAI软件中,以生成融合模型。生成的模型以低保真度的MRF混合时间和设计输入变量作为输入,并输出具有更高保真度的混合时间估计值。

使用降阶模型进行快速预测

降阶模型(ROM)是对高保真工程仿真的一种简化方法,其通过数据驱动算法,在简化计算复杂度的同时保留系统的主要行为和主导效应。ROM是有助于加快开发周期的关键技术推动因素。

为了快速预测混合时间,使用计算高效的MRF方法,在Ansys Twin Builder基于仿真的数字孪生平台中生成了混合罐的ROM。

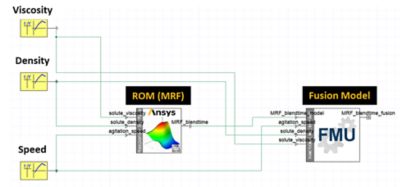

ROM的输出被传输到融合模型,以提高其保真度,如图2所示。通过该集成,我们得到了快速准确的简化工作流程,可根据用户输入的搅拌速度、溶质粘度和溶质密度等设计变量,预测混合时间。

图2:将混合罐的降阶模型(ROM)与融合模型相集成的系统模型

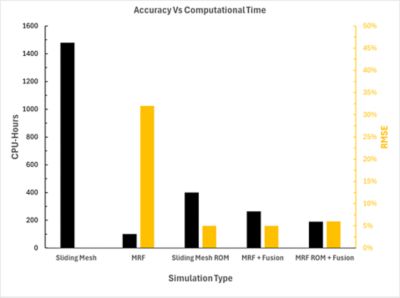

与使用瞬态滑动网格方法执行整个设计流程相比,这种混合方法可将设计流程时间缩短8倍,而且不影响精度。如图3所示,使用融合模型后,MRF模型中的均方根误差(RMSE)从32%降低到了6%。机器学习和物理仿真的结合加速了设计流程,从而加快了产品上市进程。

图3:不同仿真方法的计算时间和准确性比较

通过定制应用使用混合模型:非专业人员也能开展仿真工作

运行仿真不再是仿真专家所独有的技能。通过部署在定制应用中的自动化工作流程,非专业人员也可以从物理仿真中受益。使用面向Ansys软件的PyAnsys Pythonic接口访问工具,工程师可以将Ansys工具连接到定制应用,并构建易于使用的交互式应用,以接收特定用户输入和输出仿真结果。图4的视频中介绍了一个示例。该应用程序集成了已开发的工作流程,能够接收搅拌速度、液体粘度和密度等设计变量,并交互式地预测和绘制相应的混合时间图。

图4:定制应用示例,非专业人员也能够轻松以简化方式运行仿真

立即开始

融合模型和ROM有望彻底改变混合过程的设计方式。Fluent软件、TwinAI软件和Twin Builder平台中的功能,使工艺工程师能够无缝增强其设计并构建自动化工作流程。

欢迎访问我们的Ansys学习中心(ALH)课程“Ansys Twin Builder入门:协同仿真和ROM”,以了解更多信息。(需要ALH访问权限)

Advantage博客

Ansys Advantage博客(The Advantage Blog)由Ansys专家和其他技术专家撰写,让您随时了解Ansys如何为创新赋能,推动人类踏上伟大征程。