交通运输行业在推动软件定义汽车、电动动力总成和高级驾驶辅助系统(ADAS)平台等领域的复杂创新的同时,也面临着成本和产品上市进程的双重压力。由于相互依赖的系统复杂性不断提高,而且各方都要求工程师加快速度,这意味着汽车工程资源将捉襟见肘。如果没有仿真支持的数字工程,那么想要同时提高安全性和实现这些相互竞争资源的目标,简直是天方夜谭。接下来让我们来看看其中的原因。

提高速度和安全性

不久前,我们还习惯于花四年时间来完成大型车辆计划的研发工作。但如今,这种做法已不再具有竞争力。原始设备制造商现在的目标是在两年或更短的时间内完成车辆研发。

然而,最新的数据显示,车辆计划实际上一直被推迟。比如,美国去年有超过一半的车辆计划被推迟。这是我们在过去七年中一直跟踪的一个重要趋势。部分计划延迟是市场决策变化所致,但更多的都是由于计划执行不利而导致的。这是否是因为,在从传动系统到照明等各个领域,提高汽车技术的各种举措变得过于复杂了?延迟发布将对利润产生巨大影响,因此变革势在必行,

而仿真是实现这一变革的一个关键要素。多年来,仿真技术一直紧跟汽车行业不断增长的需求而发展。例如,在20世纪90年代,碰撞分析中,会使用12,000个网格单元来分析碰撞的细节。如今,凭借Ansys最新的创新技术,我们可以对超过2000万个网格单元进行分析。而且,借助充分利用了最新云计算与图形处理单元(GPU)技术的软件,我们正在以之前难以想象的速度实现这一目标。

另一个示例是人体建模。如今的碰撞测试,包含比以往更多的载荷工况和碰撞场景,因此具有更高的复杂性。多年来,我们主要依靠碰撞测试假人开展测试,但随着时间的推移,这些假人也变得越来越复杂和成本高昂。不过现在,我们已经认识到了精密的虚拟人体模型的好处。

我们在不断将仿真模型添加到碰撞库中,例如,我们为连接结构添加详细的模型。您考虑使用MIG焊接、点焊还是粘合剂?您会使用复合材料还是回收材料?由于上述连接方式、材料的随机性,过去一直很难对其进行准确仿真。现在,我们已经为这些材料建立了相关的模型。

“仅凭单个团队的力量无法开发新技术,因为这些技术是相互依赖的。因此,团队现在需要开展更紧密的协作。”

——Judy Curran,Ansys汽车与交通运输业务部高级首席技术官

从材料到碰撞安全再到智能照明,仿真使工程师无需进行成本高昂的硬件测试,就能设计和验证新功能,从而应对行业挑战。您甚至还可以通过将仿真与人工智能相结合来缩短设计周期,以满足不断发展的需求并推出新产品。

实现数字工程

为了提高速度,团队需要在数字环境中实现开发流程。Ansys提供了一个框架,可将我们的技术和工具与您的员工、现有流程和数据相集成,从而加速产品开发流程。

仅凭单个团队的力量无法开发新技术,因为这些技术是相互依赖的。因此,团队现在需要开展更紧密的协作。

ADAS功能是体现系统相互依赖性的一个典型例子。ADAS控制转向、制动和照明,有助于防止碰撞,或降低可能发生的碰撞的严重程度。同样,电池团队与车身结构团队也需要紧密协作。因此,使团队之间能够更轻松地开展协同仿真至关重要。

在同一数字环境中开展协作,可以帮助团队优化设计选项,提高安全性。Ansys支持开放式工作流程,能够将我们的软件产品集成到更完整的数字主线中。

随着交通运输行业不断发展和创新来实现清洁、安全的交通目标,高效的工程流程变得至关重要,而仿真是缩短工程流程并提高工程效率的关键因素。富有远见的汽车企业,通过仿真和基于模型的系统工程,在原型制造和量产之前,就已经清楚地知道他们那些改变世界的想法将会有怎样的表现。仿真不再是只属于CAE部门的工作,它在过去几年里发生了巨大变化,使每位工程师都能够以之前难以想象速度进行创新。

降低成本和风险

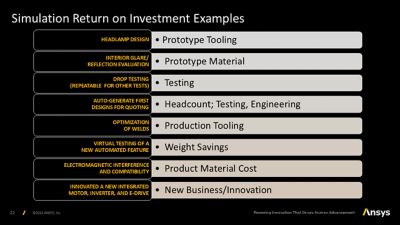

数字工程需要能够获得显著回报的投资,而仿真是节省时间和成本的关键途径之一。不过,要真正实现节省,就需要在传统工程流程中削减一些开支,其中包括工程材料成本、原型成本、测试人员、测试设施、原型工具、生产工具修改等。

您可以通过在虚拟环境中快速评估许多场景来提高安全性并降低风险,还可以通过仿真节省机会成本。采用传统的原型和测试方法,工程师可能可以执行好几次测试,但通过仿真,该工程师可以在相同的时间内执行数千次测试。这意味着仿真能够带来很多优势,比如探索边缘案例、验证新奇构想,以及重复测试意外结果。如果迟迟未利用仿真带来的优势,企业可能会发现自己逐渐落于人后。

如欲了解更多信息,请阅读《Ansys Advantage》杂志的“汽车安全性仿真”专刊。

Advantage博客

Ansys Advantage博客(The Advantage Blog)由Ansys专家和其他技术专家撰写,让您随时了解Ansys如何为创新赋能,推动人类踏上伟大征程。