电动汽车开发中的电池结构滥用容差和耐久性

欢迎报名参加本次网络研讨会,了解电池结构设计的关键方面,其中包括了解机械设计极限,并确保电池在跌落、车辆碰撞和振动等机械滥用条件下的耐久性。

欢迎报名参加本次网络研讨会,了解电池结构设计的关键方面,其中包括了解机械设计极限,并确保电池在跌落、车辆碰撞和振动等机械滥用条件下的耐久性。

举办地点:

线上

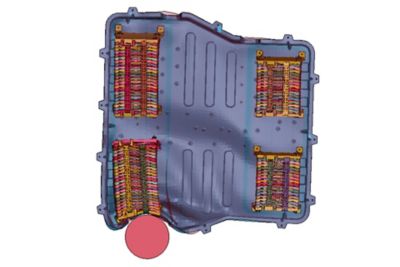

性能、安全性和上市时间仍然是EV设计周期面临的挑战,而电池是影响上述各方面的关键驱动因素。这些集成电池也会带来安全性和性能挑战,例如热失控、机械损坏和老化。 电池结构设计的关键方面包括,了解机械设计极限,并确保电池在跌落、车辆碰撞和振动等机械滥用条件下的耐久性。

SAE和UL等多项标准详细说明了验证电池安全性所需的电池滥用和完整性测试。 在本次演示中,我们将首先介绍业界一些常见的电池测试标准,然后介绍多物理场仿真,其中包括基于测试数据构建的热、电气和结构仿真。 我们还将讨论面向不同格式(如圆柱形电池和软包电池)的电池、电池包、模组和车辆集成级别的电池仿真流程。

由于电动汽车碰撞存在热失控的风险,因此需要进行完整的多物理场分析,以捕获触发内部短路和热失控的机械变形。我们还将介绍从电池到车辆级别的电动汽车碰撞多物理场工作流程。

电池系统和电池研发工程师,EV电池研发团队负责人,电池包和系统设计工程师,EV/HEV电池项目工程师,CAE振动耐久性、结构系统耐久性工程师,电池机械设计工程师,电池和电池包设计工程师