什么是拓扑优化?

拓扑优化(TO或TopOpt)是一种确定最佳设计方案的方法,可在给定一组约束、载荷和边界条件的情况下,通过添加或删除几何特性并调整其大小来实现特定目标。

传统形状优化只能修改预先设定好的拓扑结构的尺寸,与之不同的是,拓扑优化利用算法在指定设计空间中添加和删除材料,以达到性能目标,其中包括最小化质量、保持温度范围、避免某些谐振频率或将应力及变形控制在允许的范围内。使用拓扑优化方法,工程师可根据物体的性能需求来决定其最佳材料布局。

拓扑优化最初仅用于研发(R&D)阶段,因为最终优化得到的几何结构无法使用传统制造方法生产出来。然而,增材制造(尤其是金属3D打印)为设计人员开辟了一条产生拓扑优化生成的有机形状的道路。在拓扑优化工具中引入制造约束,可控制几何形状,使企业能够通过铸造、模塑和成形等标准制造工艺来生产产品。

此外,还有两项技术进步帮助更多企业将拓扑优化融入在了其设计流程中。

第一项技术进步是,将拓扑优化算法与多物理场仿真工具(如Ansys Mechanical软件或Ansys LS-DYNA软件)耦合。这帮助工程师超越简单的结构优化,将热学、声学、流体流动,甚至电磁学等因素纳入优化考虑范围内。

第二项技术进步是,能轻松将得到的拓扑结构转换回有效的实体模型。过去,拓扑优化方法会创建一种由多面构成的表示形式,其需要专家用户在计算机辅助设计(CAD)软件中以拓扑优化输出结果为参考,手动创建有效的模型。Ansys Discovery软件像Ansys Discovery软件这样的新型工具,可以在拓扑优化迭代收敛得到最终设计后,自动拟合并平滑优化后的表面。

随着优化公式数量不断增多、计算速度持续提高,这些改进已使拓扑优化进入了产品设计的主流领域。

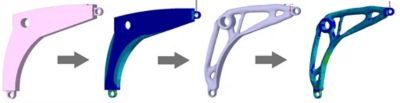

使用拓扑优化来减轻摇臂重量的步骤。从左到右:原始几何结构、原始几何结构的应力分布、拓扑优化几何结构,以及拓扑优化几何结构的应力分布。

拓扑优化的工作原理

直观了解拓扑优化的最佳方式是从最简单的形式——二元结构优化(binary structural optimization)入手进行观察。想象一下,一块实心材料完全填充了要优化的设计空间。工程师会创建一个表示初始实心几何结构的FEA模型,然后定义物体是如何固定的、施加的力、其包含的材料属性以及最大允许应力。然后,FEA软件会对设计空间进行离散化并求解未知的值。

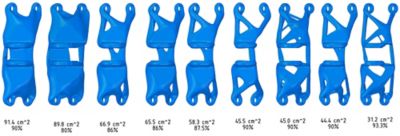

示例:支架结构拓扑优化的多个步骤

模型求解并生成结果后,拓扑优化工具中的优化算法会评估FEA模型中的每个单元,以查看其是否承受载荷。如果有单元不承受载荷,算法就会将其删除。每个单元的刚度和密度将被视为二元变量,因为单元的力学属性要么对结构的刚度和质量完全有作用,要么根本没有任何影响。这种方法只需将单元设为启用或禁用,无需计算中间值,进而可简化并加速优化过程。

该过程在后续迭代中不断重复,直至在满足最大应力不超过允许值的条件下实现最小质量为止。这样得到的模型,比较粗糙、呈块状,看起来类似于乐高积木。为了使其具有可制造性,工程师还要以最终形状为准,创建精细的CAD模型。在Discovery软件中,可以通过AutoSkin和SubD等功能简化这一过程。该最终模型可用于创建验证FEA模型,确保最终材料分布符合设计要求。

所有拓扑优化都是基于这种基本结构分析方法的变体,只是在载荷、物理场及目标方面会更复杂。

拓扑优化的6种变体

以下变体不仅可以扩大应用范围,而且还可提高最终几何结构的准确度。

1.连续变量

拓扑优化方法的最简单形式,是在设计域中添加或删除单元。在离散化相当粗糙时,得到的拓扑结构可能是块状的,很难转换为光滑的表面。此外,二元变量也会给仿真带来数值不稳定性问题。为了解决这些问题,更先进的拓扑优化技术会使用连续变量来表示刚度、热导率或密度等特征。

2.多变量目标函数

拓扑优化算法会迭代修改设计空间变量,以实现名为“目标函数”的目标。在许多情况下,拓扑优化只有一个目标函数:质量,但在实际工程中,通常会涉及多个通常相互矛盾的目标。不过,高级拓扑优化软件,可使用多变量目标函数以及更复杂的数学方法,同时处理多个目标。

3.多物理场

大多数设计优化工具只考虑单个物理领域,通常是结构力学。不过,由于有限元法(FEM)支持多种物理场,更先进的软件工具会使用一个可为多种载荷及结果找到最佳解决方案的优化流程。通用的多物理场拓扑优化软件,能够将结构、结构动力学、热传递和流体流动合并在单个优化问题中。

4.设计参数

此外,用户还可以通过定义在指定范围内变化的设计参数,助力其设计转向更实用的解决方案。这些可能是很简单的参数,比如标准孔尺寸列表或圆角半径范围等;也可能是复杂参数,如非线性材料属性、最小特征间距或惯性矩等。

5.制造约束

纳入制造约束是拓扑优化工具最重要的进步之一。这些约束可能是用于构建部件的增材制造流程的约束。对于传统铣削,约束可能包括最小半径、最大特征深度或消除悬垂结构。对于模塑部件,通常会指定最小壁厚、拔模角和悬垂结构等特征。

6.材料属性变体

材料属性变体,是与拓扑优化相关但不同的一个方面。用户可以为优化算法指定一系列连续变量或离散变量,以将其纳入优化算法。

拓扑优化的优势

拓扑优化已发展成了一种功能强大的设计工具,因为它可使工程师摆脱预定义形状的限制。拓扑优化不是从猜测最佳几何结构并对其进行修改以满足设计要求开始,而是根据物体承受的载荷情况来添加和删除特性。这种方法能够带来一些具体且可量化的改进::

- 轻量化:拓扑优化的主要优势在于,能够在保持结构完整性的同时,尽量减少材料。这样,就可以同时减少物体重量和材料消耗。

- 提高性能:拓扑优化算法能够根据设计目标调整结构,因此工程师可借助其提高整体性能和效率。

- 加快上市进程:拓扑优化是一个自动化过程,在算力足够的情况下能够迅速完成。此外,其还无需手动试错设计迭代,这种迭代每次都需要单独的仿真。

- 制造方法优化:通过包含制造约束,拓扑优化工具可避免生成无法制造的几何结构,提高可制造性。工程师能够指定预期的制造方法,然后相应地优化特性,从而可减少成本和时间。

- 探索替代材料:工程师转而采用新材料时,在设计中,可能需要对物体的几何结构进行大量修改。拓扑优化工具可帮助工程师基于原来的设计,换用新材料并修改几何结构,以达到设计目标。

拓扑优化的常见应用

拓扑优化的最常见应用领域是航空航天产业,该行业的产量低、性能至关重要,而且重量减轻会带来显著的优势。最初的航空航天应用主要集中于承载重型物体并承受巨大载荷的支架,例如发动机支架。

而这一领域的成功,激励了航空航天企业为其它结构组件(内部机翼结构等)和热应用(如换热器和散热器)应用拓扑优化。大量使用拓扑优化设计的生产部件都会采用增材制造技术,这种技术在航空航天应用中成熟且非常适用。

采用拓扑优化的另一个主要应用行业是汽车。减轻重量、减少材料使用以节省成本是汽车和摩托车设计的重要考虑因素。通过大批量3D打印来制造部件仍然成本高昂,因此,汽车制造商极大程度地依靠拓扑优化工具中的制造约束来生成几何结构,这些几何结构可通过钣金弯曲、金属冲压和铸造等大批量制造工艺制造。

此外,汽车设计团队还通过将振动分析纳入拓扑优化研究来优化车辆的NVH性能,以避免乘员能够听到或感受到的振动。

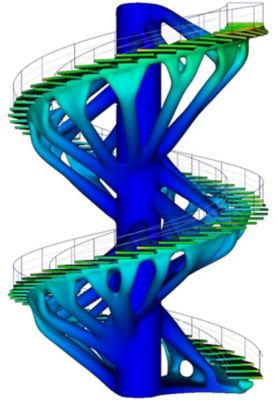

拓扑优化的优势也适用于许多其它行业,包括风能和建筑结构等领域。凡是载荷能够影响产品结构的应用场景,都可以从拓扑优化中受益。设计人员甚至在探索其在家具设计中的应用,比如创建仿自然形态的功能性桌椅。

这种螺旋式楼梯设计展现了采用拓扑优化生成的设计的自然之美。

拓扑优化仿真工具

拓扑优化背后的支持技术是仿真工具(通常是有限元分析软件包),仿真工具与拓扑优化工具相连,可修改模型中的单元参数。这些工具可分为两类:初步设计探索与详细仿真。

简单易用的快速初步设计仿真工具(如Discovery软件)可在准确性与速度之间取得平衡,为设计工程师提供快速的设计探索工具,其可近乎实时地探索最佳形状。除了速度之外,与CAD几何结构的紧密关联对于这种级别的拓扑优化也非常重要。为了使拓扑优化切实可行,现代仿真工具通过GPU加速,将求解速度提升了最高达10倍。

确定设计方向后,下一步就是部署详细的仿真工具,如Ansys Mechanical软件或Ansys LS-DYNA软件等。这些工具可提供先进的拓扑优化算法、一系列广泛的设计与制造约束,以及业界领先的多物理场仿真功能。优化流程的一个重要环节是对最终设计进行准确且全面的验证仿真,以确保优化的设计符合所有设计要求。

相关资源

现在就开始行动吧!

如果您面临工程方面的挑战,我们的团队将随时为您提供帮助。我们拥有丰富的经验并秉持创新承诺,期待与您联系。让我们携手合作,将您的工程挑战转化为价值增长和成功的机遇。欢迎立即联系我们进行交流。