开发可持续产品是企业成功的关键。从遵守监管要求和实现企业净零排放目标,到提供卓越的消费者体验和降低成本,企业能否以可持续方式设计、开发、制造和采购部件及组件,将直接影响其市场地位。尽管多年来企业已构建了许多高效的产品开发流程,但可持续性往往被作为事后考虑的因素(并未在一开始纳入核心流程中)。为了交付符合可持续发展目标的创新产品,企业不仅需要在设计阶段考虑可持续性,而且还应在整个产品生命周期中,都将其视作与产品形态、性能和成本同等重要的关键要求。

然而,从事创新产品开发的工程师通常缺乏必要的工具来实现这些可持续性和碳中和目标。他们面临多重挑战,例如选择正确的材料与制造工艺、获取所设计产品的可持续性信息与指标、优化供应链以降低排放等。

配备合适的工具后,工程师可以将可持续理念融入其设计流程,提升可持续性表现。这意味着,要从初始设计阶段就开始优化产品,以实现可持续性、成本效益和峰值性能的最佳平衡。

强化数字主线中的可持续性

现代产品开发流程,一系列工具的生态系统,这些工具包括:工程仿真、计算机辅助设计(CAD)、产品生命周期管理(PLM)、仿真流程和数据管理(SPDM)、材料数据管理及企业资源规划(ERP)。

仿真驱动设计尤其成为了创建可靠、高性能和轻量级产品不可或缺的手段。这些工具有助于简化产品开发工作流程,加快产品上市进程,同时减少设计迭代与成本。

这些工作流程通过数字主线相互连接,以提高透明度、可追溯性和准确性,从而在初始分析、设计优化、制造评估和环境影响评估等各个阶段为设计团队提供支持。

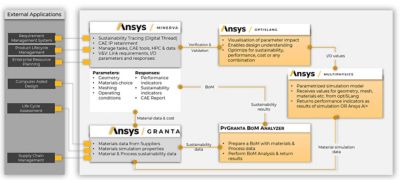

面向生态设计和可持续性表现的仿真驱动架构示意图

我们以悬架系统重新设计为例,展示如何实现上述目标:在保持或改进其性能特性的同时,减少碳足迹。

流程示意图:由仿真驱动的重新设计

在我们深入探讨重新设计流程之前,我们需要了解企业系统(作为重新设计流程一部分)之间的连接,首先从起协调作用的系统——SPDM开始。

SPDM使团队能够在整个组织范围内、跨各个部门和工程学科,从一个中央数据库管理仿真、数据、工作流程和资源。Ansys Minerva SPDM软件作为协调中心,可连接到其他企业系统,例如ERP、PLM以及Ansys Granta MI材料智能平台等材料数据管理系统,同时管理整体工作流程。Ansys optiSLang流程集成和设计优化软件可与Minerva软件集成,并与诸如Ansys Mechanical结构有限元分析(FEA)软件等Ansys求解器协同实现设计优化。

材料信息管理是该系统的另一个关键组成部分。材料信息是评估可持续性表现的基础。要选择更具可持续性的材料,就需要企业的设计系统中具备丰富且准确的参考数据;要从数据中获取价值和洞察,则需要综合全面的分析工具,才能对材料问题做出积极的数据驱动决策。

系统性材料选择、基于材料清单(BoM)的快速环境足迹评估以及集成等工具,可帮助设计人员在不离开设计系统的情况下搜索、可视化和评估可持续性指标。在数字主线中,材料数据管理系统可以连接到下游流程和工具,为产品碳足迹的最终报告阶段提供关键信息。

设计创新与可持续产品

重新设计流程始于PLM系统(如PTC Windchill)中现有的产品或设计(在本案例中为悬架总成)。材料会通过Granta MI平台进行管理、分配,而该平台是整个企业材料信息的权威真相源。通过Granta MI Materials Gateway应用程序,Granta MI平台可无缝连接到PTC Windchill等PLM系统,该应用包含可直接嵌入到Windchill中的集成工具。这样,产品工程师无需离开PLM系统,即可轻松分配材料。

为了建立基准,初始悬架总成通过Granta MI平台的BoM Analyzer工具运行,该工具可帮助工程师确定悬架总成对二氧化碳 当量(CO2e,这是计算碳足迹的常用指标)影响最大的部件。BoM Analyzer功能可从多维度揭示悬架总成的碳足迹,例如材料、运输或工艺的碳排放占比,以及哪些材料和工艺的影响最大。它还使工程师能够快速比较多个BoM,从而提高决策信心。在悬架总成案例中,基准分析表明,用于支柱臂的铸铁材料会导致较高的CO2e。此分析结果会被记录到Minerva软件中,以实现跟踪和可追溯性。

之后,需要进行重新设计悬架总成,以减少碳足迹。从上到下:铝(6061,T6)、结构钢(S275J)、钛(Ti-6AL-4V)。

确定支柱臂为重新设计的重点后,设计优化便正式开始。利用optiSLang软件,工程师可以将替代材料参数与几何参数等传统参数同步纳入考量。此外,optiSLang软件还可以管理多个需要进行权衡的目标,例如成本、系统刚度、 CO2排放量、质量和系统耐久性。optiSLang软件可与Minerva平台无缝连接,使工程师能够了解优化流程,并进一步理解设计挑战。在优化流程结束时,optiSLang软件以可视化方式呈现几何参数与材料的最佳组合,以满足项目的可持续性与性能目标。在该悬架总成案例中,我们发现铝可以降低支柱臂的二氧化碳当量,同时提供与铸铁材料类似的性能。

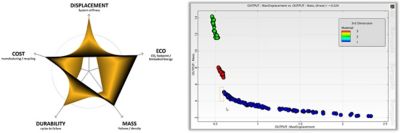

优化流程中各目标之间的权衡示意图(左)。针对质量与最大位移目标的优化候选方案的帕累托前沿(右)。

悬架总成的优化流程

确定设计和材料后,接下来的关键步骤是使用所选材料评估该设计的可制造性。为了实现这一目标,我们需要利用ERP和制造执行系统(MES)中存储的现有工艺路线、原材料(毛坯)以及制造方法和规则。这些资源在Minerva软件的库中进行管理,为在整个供应链中的部件生产提供了多种可选方案。在本案例中,悬架的支柱臂(由铝制成)可以采用铸造或冲压工艺进行制造。

针对重新设计后的悬架总成的制造工艺

Minerva平台能够将部件数据与库中提供的制造选项相结合,其连接到Granta平台,以开展综合全面的可持续性评估,分析每个制造或工艺路线选项的材料和工艺。该评估包括与材料和工艺相关的CO2排放以及隐含能耗的详细分析。此外,该解决方案还可以进行扩展,以针对特定的制造方法执行有限元分析,例如确定焊接步骤中的最佳焊接尺寸。

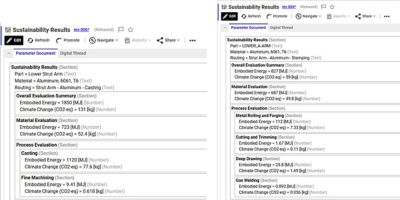

制造工艺的碳足迹影响:铸造(左)和冲压(右)

该流程的最后阶段是验证和确认。Minerva平台使企业能够将验证计划集成到仿真工作流程中,生成符合特定标准的报告,并验证仿真结果,从而支持更好的决策。悬架总成的验证和确认计划会在Minerva软件中制定,其中将定义关键输出参数,包括设定的隐含能耗和CO2e限值。之前一步的每个结果都需通过该计划进行验证,以确保合规性并成功实现项目目标。

对于支柱臂,使用铝材料和冲压工艺制造方法是最佳方案,因为其在碳足迹和技术性能之间实现了最佳平衡,同时还能减轻重量。

重新设计悬架总成的验证报告

Advantage博客

Ansys Advantage博客(The Advantage Blog)由Ansys专家和其他技术专家撰写,让您随时了解Ansys如何为创新赋能,推动人类踏上伟大征程。