DETTAGLI DELL'ARGOMENTO

Che cos'è la manutenzione predittiva?

La manutenzione predittiva è una strategia che utilizza l'analisi dei dati storici e in tempo reale delle apparecchiature per prevedere quando e dove i team devono pianificare la manutenzione. Le strategie di manutenzione predittiva offrono vantaggi significativi rispetto ai metodi tradizionali di manutenzione preventiva o reattiva, grazie al monitoraggio di algoritmi avanzati che forniscono ai team di manutenzione le informazioni necessarie per ottimizzare il proprio flusso di lavoro di manutenzione.

Le aziende che dispongono di un solido programma di manutenzione predittiva ottimizzano le attività di manutenzione per evitare i costi di riparazione dei guasti delle apparecchiature, limitare gli interventi di manutenzione non necessari, ridurre al minimo i tempi di inattività non pianificati e migliorare le prestazioni delle apparecchiature.

I componenti principali di soluzioni di manutenzione predittiva efficaci

Una buona strategia di manutenzione predittiva riunisce diversi componenti per guidare i team di manutenzione nell'implementazione di una strategia di manutenzione più proattiva.

- Dati storici: la base per qualsiasi sistema di manutenzione è la documentazione storica sull'uso, sulle prestazioni, sulla manutenzione, sulle riparazioni e sulla sostituzione delle apparecchiature. I team hanno utilizzato questi dati per creare pianificazioni di manutenzione preventiva.

- Monitoraggio delle condizioni: la moderna apparecchiatura strumentale utilizza la raccolta di dati in tempo reale come parte di un'implementazione Industrial Internet of Things (IIoT). I sensori sulle macchine raccolgono i dati e li inviano tramite una rete a un database centrale in cui vengono memorizzati e analizzati. Il monitoraggio delle condizioni non si limita a fornire informazioni sul funzionamento o meno di un componente, sul tempo di esecuzione o sul numero di cicli operativi di un'apparecchiatura. Documenta anche caratteristiche fisiche, quali temperatura, carico, vibrazioni, suono, condizioni operative e come il dispositivo svolge l'attivitàper cui è stato progettato dal fornitore.

- Analisi predittiva: una volta che il sistema ha raccolto i dati, il passo successivo consiste nell'applicare vari tipi di modelli predittivi ai dati. Tra le tecniche utilizzate ci sono spesso metodi di intelligenza artificiale (AI), come il Machine Learning(ML), l'analisi statistica e altri tipi di analisi dei dati. Implementazioni più avanzate sfruttano anche modelli di simulazione, tra cui gemelli digitali, per migliorare l'accuratezza e i dettagli delle previsioni. L'obiettivo dell'analisi predittiva è collegare le informazioni monitorate al calo delle prestazioni e ai guasti.

- Monitoraggio e raccomandazioni: il sistema combina quindi i risultati dell'analisi predittiva con il monitoraggio in tempo reale per fornire ai team di manutenzione le informazioni necessarie per ottimizzare il piano di manutenzione.

- Funzioni avanzate AI/ML: Una componente sempre più importante delle implementazioni efficaci della manutenzione predittiva è costituita dagli strumenti di intelligenza artificiale. Gli algoritmi di AI/ML consentono previsioni molto più accurate basate sul comportamento passato e vengono addestrati dai dati acquisiti da sensori IIoT o generati attraverso la simulazione. Ulteriori approcci all'AI, come reti neurali e modelli linguistici di grandi dimensioni (LLMS), possono essere utilizzati per interpretare le informazioni, cercare modelli o cambiamenti dei modelli e riepilogare i dati.

Tipi secondari di manutenzione predittiva

Le implementazioni della tecnologia di manutenzione predittiva possono assumere diverse forme, in base al modo in cui i team di manutenzione utilizzano le previsioni per il proprio sistema:

- Manutenzione preventiva: seguire un piano basato sul tempo o sull'uso è considerato manutenzione pianificata. Questo approccio è ideale per le situazioni in cui l'usura delle apparecchiature è costante e il team sa quando è necessaria la manutenzione solo in base all'uso. A volte, i produttori di apparecchiature definiscono una pianificazione come regime di manutenzione predeterminato. Comprendere la manutenzione predittiva e quella preventiva è un passo importante nello sviluppo di un piano di manutenzione per ottimizzare adeguatamente l'uso di ciascun tipo.

- Manutenzione correttiva: se un team ripara l'apparecchiatura quando si rompe o quando le prestazioni calano, il team sta effettuando una manutenzione correttiva. Questo approccio è ideale per guasti alle apparecchiature o problemi di prestazioni che sono facili da diagnosticare e riparare.

- Manutenzione basata sulle condizioni (CBM): la pianificazione della manutenzione quando un parametro monitorato indica un problema è nota come CBM (Condition-based Maintenance). Si tratta del tipo di manutenzione più vantaggioso in quanto informa il team di manutenzione di un potenziale problema e consente al team di risolvere il problema prima che diventi ancora più grande.

- Manutenzione basata sul rischio: i team utilizzano la manutenzione basata sul rischio per pianificare ed eseguire la manutenzione in base al rischio aziendale di guasto o manutenzione non pianificata. La manutenzione basata sul rischio è il passo successivo per molti reparti di manutenzione, quando desiderano ridurre ulteriormente i costi operativi dopo l'implementazione della manutenzione basata sulle condizioni.

Tecniche di raccolta dei dati nelle soluzioni di manutenzione predittiva

Un altro componente chiave della tecnologia di manutenzione predittiva è rappresentato dai metodi di raccolta dei dati utilizzati per monitorare l'apparecchiatura. Di seguito è riportato un elenco delle tecniche più comuni utilizzate per raccogliere i dati:

- Registrazione dell'accelerazione e della velocità di rotazione: questa tecnica si riferisce alla registrazione dell'accelerazione dovuta al movimento lineare o alle forze delle parti rotanti su apparecchiature che ne possono ridurre la durata. Anche le variazioni dell'accelerazione e della velocità di rotazione previste possono indicare un problema crescente.

- Monitoraggio acustico: il monitoraggio del suono dei macchinari con microfoni per l'analisi acustica è uno dei metodi meno costosi e più efficaci per determinare se il comportamento di una macchina sta subendo variazioni. Le vibrazioni durante il normale funzionamento producono un'impronta sonora, e quando questa impronta cambia, gli operatori sono in grado di capire che qualcosa è cambiato nella macchina.

- Tracciamento di input e output del sistema di controllo: Le informazioni create dai sistemi di controllo utilizzati per l'automazione producono input e monitorano il feedback di sensori che potrebbero non essere parte di una rete IIoT. Una soluzione completa di manutenzione predittiva include l'acquisizione di tali dati. Le metriche principali includono tempo operativo, cicli, feed e velocità di input, prestazioni del sistema e risposta ai comandi.

- Monitoraggio di segnali elettrici: in qualsiasi sistema elettromeccanico, i segnali elettrici mostrano variazioni in picchi di voltaggio o ripple di corrente se qualcosa cambia nel sistema.

- Impurità e tracciamento delle proprietà dei materiali nei fluidi: molte parti di macchinari includono gas e liquidi, oppure utilizzano lubrificanti per ridurre l'attrito tra le parti in movimento. L'usura eccessiva in un sistema meccanico può essere indicata da scaglie di metallo nei lubrificanti, viscosità ridotta da calore eccessivo e impurità derivanti da perdite di guarnizioni. I sistemi di monitoraggio utilizzano l'analisi dell'olio, la conduttività dei fluidi e altri metodi di test non distruttivi per rilevare cambiamenti in fluidi di tutti i tipi.

- Monitoraggio di sensori di pressione e celle di carico: il modo più semplice per misurare i carichi su un sistema meccanico è quello di acquisire la pressione dei fluidi o il carico sui componenti meccanici.

- Termografia di misurazione della temperatura: la maggior parte delle implementazioni del monitoraggio delle prestazioni degli asset utilizza i dati dei sensori di termocoppie o termistori per rilevare la temperatura di punti chiave all'interno di un sistema. Inoltre, tali implementazioni distribuiscono termocamere a infrarossi per creare immagini che acquisiscono la temperatura di qualsiasi superficie visibile. Le variazioni di temperatura sono un altro parametro economico da monitorare, che è una caratteristica di potenziale malfunzionamento.

- Rilevamento di vibrazioni: un'altra tecnica relativamente economica ma interessante utilizzata nei sistemi di manutenzione predittiva è l'analisi delle vibrazioni. Proprio come il suono ha un'impronta esclusiva, i cambiamenti nei modelli di vibrazione di componenti strutturali indicano che qualcosa è cambiato nel sistema.

Influenza dell'AI nelle implementazioni di manutenzione predittiva

Le funzioni basate sull'AI offrono funzionalità significative che ampliano e migliorano l'impatto della manutenzione predittiva in tutti i casi di applicazione. Sebbene i team che progettano una soluzione di manutenzione predittiva possano sfruttare l'AI per qualsiasi funzionalità che interpreti i dati, la maggior parte delle applicazioni può essere classificata in una delle tre aree seguenti:

- Analisi predittiva basata su ML: gli algoritmi ML costituiscono il core di molti strumenti di analisi predittiva avanzati. Le soluzioni possono utilizzare i dati di campo o le simulazioni per creare modelli che stimano in che modo le modifiche ai parametri di input influiscono sui parametri di output. La natura deterministica degli algoritmi ML li rende ideali per le previsioni.

- LLM per query di dati: gli LLM analizzano i dati dei sensori con interfacce basate su query e assistono gli operatori creando ordini di lavoro dettagliati, sviluppando istruzioni per le riparazioni, assistendo nel rilevamento dei modelli e consentendo ai responsabili dell'impianto di eseguire studi di tipo "what-if" virtualmente prima di implementare soluzioni in tempo reale. Inoltre, i risultati di LLM supportano gli operatori e i team di manutenzione nell'analizzare più a fondo i dati per individuare cambiamenti o identificare tendenze. L'aspetto del linguaggio naturale degli LLM elimina la necessità di interfacce utente complesse che richiedono formazione mentre le funzioni di sintesi consentono di inserire e interpretare rapidamente grandi set di dati.

- Miglioramento del riconoscimento di modelli con l'AI: l'identificazione delle tendenze o delle deviazioni dei dati rispetto ai modelli previsti nei dati dei sensori è una parte fondamentale della manutenzione predittiva. Entrambi sono i punti di forza degli strumenti di AI, che sostituiscono o migliorano il monitoraggio degli utenti.

Posizionamento delle soluzioni di manutenzione predittiva in un'impresa

La tecnologia di manutenzione predittiva può offrire notevoli risparmi sui costi e migliorare i tempi di attività se è la scelta giusta per un'azienda. Le aziende devono garantire che il ritorno sull'investimento derivante dall'implementazione di una soluzione sia sufficiente a giustificare il costo. Prima che un'azienda di qualsiasi dimensione inizi il processo di implementazione della manutenzione predittiva, deve verificare che le seguenti caratteristiche ne descrivano le operazioni:

- La società dispone di asset fisici che richiedono manutenzione.

- Tali asset fisici hanno un monitoraggio IIoT o l'impresa è disposta a investire in sistemi di monitoraggio in tempo reale collegati in rete.

- I ricambi e i costi di manutenzione sono una parte significativa dei costi di esercizio.

- I tempi di inattività per la manutenzione delle apparecchiature o un guasto hanno un impatto negativo significativo sugli obiettivi aziendali.

- L'organizzazione ha un team di manutenzione o è disposta a formarne uno.

- Il management si impegna a investire nelle persone, nei processi, nei sistemi e nelle apparecchiature necessari per raccogliere dati in tempo reale e agire in base alle informazioni fornite.

Qualsiasi entità che presenti queste caratteristiche può aspettarsi di trarre i seguenti vantaggi dalla manutenzione predittiva:

- Risparmio sui costi per le attività di manutenzione: l'impatto più diretto degli strumenti di manutenzione predittiva implementati correttamente è una riduzione del numero di attività di manutenzione. Con la manutenzione preventiva, i team possono svolgere le attività di manutenzione anche quando non è necessario. Con la pianificazione basata sui dati, i team devono intervenire solo quando necessario. Inoltre, il team sa quanto sia urgente una determinata attività di manutenzione e può pianificare le attività in base a priorità ed efficienza.

- Meno riparazioni e sostituzioni: identificando un potenziale guasto prima che si verifichi, la manutenzione predittiva può ridurre drasticamente i costi di una società per la riparazione e la sostituzione di parti danneggiate.

- Maggiore tempo di attività del sistema: le interruzioni della produzione non solo sono costose, ma possono causare problemi in tutta l'organizzazione. I risultati degli strumenti di manutenzione predittiva consentono ai team di pianificare la manutenzione quando i tempi di inattività causano minore impatto negativo e le informazioni riducono i tempi di inattività dovuti a guasti alle apparecchiature.

- Riduzione del tempo necessario per la pianificazione della manutenzione: le informazioni dettagliate e utili fornite dalle soluzioni di manutenzione predittiva aiutano il team di manutenzione a semplificare l'intero processo di pianificazione e gestione della manutenzione. Le società che integrano il proprio software di manutenzione predittiva con il sistema computerizzato di gestione della manutenzione (CMMS, Computerized Maintenance Management System) e strumenti di gestione degli asset possono vedere riduzioni ancora maggiori del tempo necessario per la pianificazione perché le informazioni si trovano in un'unica posizione.

- Gestione più economica delle parti di ricambio: una struttura con una grande quantità di apparecchiature potrebbe dover tenere in magazzino un gran numero di parti di ricambio per risolvere interventi di manutenzione preventiva non necessari o guasti ai componenti. Grazie a una strategia di manutenzione predittiva proattiva, la struttura può passare a un sistema di inventario "just-in-time" in cui ordina i ricambi solo quando il sistema avvisa di un'esigenza imminente.

- Prestazioni di asset ottimizzate: l'ultimo vantaggio della manutenzione predittiva è un miglioramento delle prestazioni delle apparecchiature gestite da un'impresa. Gli ingegneri possono utilizzare i dati prodotti per identificare le prestazioni in calo anche quando non è necessaria la manutenzione. Inoltre, è ancora possibile emettere un ordine di lavoro per apportare modifiche che migliorino le condizioni dell'asset.

Sfide della distribuzione di sistemi di manutenzione predittiva

Le società devono affrontare numerose sfide nell'implementazione di un sistema di manutenzione predittiva, ma conoscere queste sfide in anticipo le aiuterà a pianificare e creare strategie per superarle. Le sfide più significative sono:

- Infrastruttura di sistema: i sistemi di manutenzione predittiva utilizzano i dati provenienti dai sensori nell'apparecchiatura. Nel tempo, l'infrastruttura IT necessaria può essere significativa. Lo storage dei dati su cloud o in sede deve contenere una quantità significativa di dati, pertanto gli ingegneri di rete devono collegare i sensori IIoT e i sistemi di controllo delle apparecchiature all'infrastruttura di storage dei dati e il team di implementazione deve fornire potenza sufficiente per l'analisi e la simulazione dei dati.

- Maggiore sicurezza: i guasti alle apparecchiature possono essere pericolosi. Molte macchine funzionano a temperature elevate, sono sottoposte a una pressione significativa e immagazzinano una grande quantità di energia potenziale o cinetica. La manutenzione predittiva consente ai team di eliminare i potenziali problemi di sicurezza prima che si verifichino.

- Formazione della forza lavoro: la maggior parte delle organizzazioni forma i tecnici e gli ingegneri addetti alla manutenzione per eseguire la manutenzione pianificata. Con la manutenzione predittiva, la formazione può concentrarsi sull'essere più flessibile e su come utilizzare informazioni basate sui dati, reagendo alle informazioni fornite da monitoraggio, analisi predittiva e simulazione.

- Requisiti dei dati: l'analisi predittiva e il monitoraggio delle condizioni utilizzati nei sistemi di manutenzione predittiva richiedono una quantità significativa di dati nel tempo. Senza dati coerenti, gli ingegneri non possono addestrare i sistemi di apprendimento automatico, né individuare cambiamenti e tendenze nei dati.

- Complessità: i sistemi di manutenzione predittiva sono complessi perché combinano una vasta gamma di tecnologie di sensori, scienza dei dati, AI, gestione del ciclo di vita delle apparecchiature e pianificazione della manutenzione in un unico sistema completo. In molti casi, questo sistema soddisfa le esigenze di un'ampia gamma di tipi di macchine.

Tre casi di utilizzo della manutenzione predittiva

Molti settori possono trarre vantaggio dai sistemi di manutenzione predittiva, ma chiunque voglia aggiungere o ampliare le proprie soluzioni in questo settore può trarre vantaggio dall'analisi delle seguenti tre applicazioni:

1. Turbine a gas naturale

Nel 2023, il 23% dell'energia elettrica mondiale è stata ottenuta da turbine alimentate da gas naturale. Queste turbine sono un sottoinsieme di un macchinario turbo che converte la combustione del gas naturale in un albero rotante che alimenta un generatore. Contengono molti componenti che possono guastarsi a causa del calore, delle vibrazioni, della scarsa lubrificazione e dell'usura dei componenti che funzionano costantemente. Qualsiasi interruzione di una turbina rappresenta una perdita di denaro per la società che gestisce questi sistemi complessi e costosi. Inoltre, i grandi dischi rotanti possono guastarsi in modo catastrofico, danneggiando l'intero sistema e la struttura circostante.

I team addetti alla manutenzione utilizzano una combinazione di monitoraggio acustico, termico e delle vibrazioni, nonché il monitoraggio dei parametri operativi, per rilevare eventuali deviazioni che indicano un potenziale guasto. I team possono utilizzare l'analisi predittiva basata su AI, combinata con la simulazione fisica dettagliata, per convertire i segnali in una diagnosi di dove si sviluppa il problema. Con queste informazioni a disposizione, il team di manutenzione può intervenire in tempo per riparare il sistema prima che si verifichi un guasto o che le prestazioni inizino a scendere.

2. Apparecchiatura pesante

Un'altra area in cui la manutenzione predittiva offre un ritorno sugli investimenti significativo è rappresentata dalle apparecchiature pesanti utilizzate nei settori edile e minerario. Poiché queste macchine funzionano sul campo, le riparazioni sono ancora più costose e le parti giuste potrebbero non essere disponibili nelle vicinanze dell'apparecchiatura. Le moderne apparecchiature pesanti utilizzano dispositivi IIoT per monitorare quasi tutti i sottosistemi dell'apparecchiatura e caricarli tramite banda larga in database che acquisiscono output da grandi flotte di veicoli.

3. Gestione delle flotte di veicoli

Un'altra area in cui la manutenzione predittiva risulta particolarmente conveniente è la gestione delle flotte di veicoli. I margini generati dalle flotte di veicoli possono essere ridotti, pertanto qualsiasi tempo di fermo può influire direttamente sui profitti. La maggior parte dei veicoli moderni dispone dei sensori necessari per monitorare gli asset delle flotte. I team di gestione delle flotte devono semplicemente raccogliere i dati e applicare gli strumenti di manutenzione predittiva per sviluppare un modello che identifichi i potenziali problemi prima che si verifichino.

Utilizzo della simulazione per migliorare la manutenzione predittiva

Sempre più società stanno integrando la simulazione nel proprio set di strumenti di manutenzione predittiva con l'uso di gemelli digitali, nonché della modellazione fisica dettagliata. Le società possono utilizzare queste rappresentazioni virtuali delle proprie apparecchiature in un'ampia gamma di modi per comprendere quali segnali dei sensori cercare, cosa implicano i cambiamenti nel segnale e quale flusso di lavoro ottimale eseguire per implementare le riparazioni.

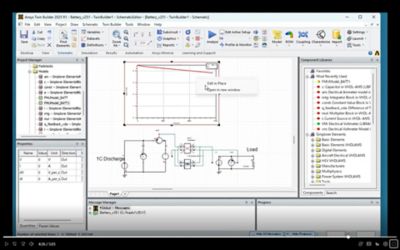

Il primo passo nell'upscaling di una soluzione di manutenzione predittiva con simulazione consiste nella creazione e implementazione di gemelli digitali con uno strumento come la piattaforma di gemelli digitali basata su simulazione Ansys Twin Builder. Questi modelli a livello di sistema utilizzano una rappresentazione matematica di ciascun sottosistema in una parte di apparecchiatura basata su dati empirici, un'equazione o un modello fisico. Una volta distribuiti, gli operatori possono vedere come le modifiche agli input influiscono sugli output che stanno monitorando. Ciò consente di risolvere una modifica richiesta nel sistema o di provare diverse soluzioni ai problemi che stanno riscontrando sul campo.

Un esempio di gemello digitale a livello di sistema nella piattaforma di simulazione Ansys Twin Builder basata su gemelli digitali.

I team responsabili della manutenzione predittiva possono inoltre combinare modelli di simulazione basati sulla fisica con dati del mondo reale in una piattaforma come il software di gemelli digitali basato su AI Ansys TwinAI. Questo strumento utilizza gli ultimi avanzamenti degli algoritmi di apprendimento automatico per estrarre informazioni dai sistemi complessi in un approccio ibrido, creando un modello virtuale dell'apparecchiatura.

A volte, è necessaria una maggiore capacità per la modellazione a livello di sistema per rappresentare con precisione il comportamento di una macchina che può trarre vantaggio dalla manutenzione predittiva. In queste situazioni, i team di ingegneria sfruttano l'ingegneria dei sistemi basata su modelli (MBSE, Model-Based Systems Engineering) con una piattaforma di simulazione completa come il software di ingegneria dei sistemi basato su modelli Ansys ModelCenter. Il livello aggiuntivo di capacità e flessibilità, supportando al contempo gli standard di settore per i modelli di sistemi, è in grado di fornire informazioni utili in modo rapido ed efficiente.

Quando è richiesta una precisione comportamentale, i team di ingegneria distribuiscono strumenti di simulazione basati sulla fisica a livello di componente o assieme. Possono implementare uno strumento completo, come il software di analisi di elementi finiti strutturale Ansys Mechanical per l'analisi strutturale, termica e delle vibrazioni o il software di simulazione dei fluidi Ansys Fluent per la modellazione dei fluidi. Entrambi possono aiutare a diagnosticare le impronte acustiche. Gli utenti possono inoltre collegare questi due strumenti per rappresentare l'interazione fluido-solido.