-

-

Accédez au logiciel étudiant gratuit

Ansys donne les moyens à la prochaine génération d'ingénieurs

Les étudiants ont accès gratuitement à un logiciel de simulation de classe mondiale.

-

Connectez-vous avec Ansys maintenant !

Concevez votre avenir

Connectez-vous à Ansys pour découvrir comment la simulation peut alimenter votre prochaine percée.

Pays et régions

Espace client

Support

Communautés partenaires

Contacter le service commercial

Pour les États-Unis et le Canada

S'inscrire

Essais gratuits

Produits & Services

Apprendre

À propos d'Ansys

Back

Produits & Services

Back

Apprendre

Ansys donne les moyens à la prochaine génération d'ingénieurs

Les étudiants ont accès gratuitement à un logiciel de simulation de classe mondiale.

Back

À propos d'Ansys

Concevez votre avenir

Connectez-vous à Ansys pour découvrir comment la simulation peut alimenter votre prochaine percée.

Espace client

Support

Communautés partenaires

Contacter le service commercial

Pour les États-Unis et le Canada

S'inscrire

Essais gratuits

INFORMATIONS SUR LE SUJET

Qu'est-ce qu'un écoulement laminaire ?

L'écoulement laminaire, également appelé écoulement aérodynamique, est un régime d'écoulement dans lequel les particules d'un fluide se déplacent en formant des couches lisses et parallèles. Un mélange négligeable se produit entre les couches adjacentes et les éventuelles fluctuations observées sont non chaotiques. Un écoulement est laminaire lorsque les forces visqueuses au sein du fluide dominent les forces cinétiques internes. Il se distingue de l'écoulement turbulent, qui est caractérisé par un mouvement irrégulier et chaotique des particules de fluide, comme on le voit dans les tourbillons qui se développent. Il s'agit du régime le plus courant des fluides visqueux s'écoulant à un débit relativement faible.

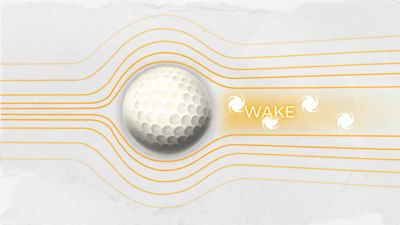

L'écoulement laminaire intéresse les ingénieurs en raison de son faible degré de mélange et le mouvement relativement stable du fluide impactent les charges sur les objets solides autour desquels il circule, le mélange au sein du fluide et le transfert de chaleur. Dans certains cas de figure, les ingénieurs feront en sorte de maintenir un état laminaire, comme dans une salle d'opération, où l'on cherche à ce que l'écoulement laminaire de l'air éloigne les contaminants du patient. Inversement, une conception peut aussi bénéficier de la création d'un écoulement turbulent, comme dans une balle de golf où l'écoulement laminaire augmenterait la traînée.

Comment calculer et caractériser un écoulement laminaire ?

En raison de la nature aérodynamique et lamellaire de l'écoulement laminaire, les ingénieurs utilisent des équations pour calculer la vitesse du fluide, ainsi que les fluctuations de vitesse et de pression causées par l'écoulement turbulent. Cette caractérisation commence par la quantité sans dimension appelée nombre de Reynolds. Des équations complémentaires définissent ensuite d'autres comportements utiles dans la conception ou la mesure de l'écoulement laminaire.

Prévision d'un écoulement laminaire : Nombres de Reynolds

En 1883, le chercheur britannique Osborne Reynolds a publié un article décrivant la transition laminaire-turbulent d'un écoulement d'eau dans des tubes simples. Ses observations ont montré comment le rapport entre les forces internes et visqueuses prédit la probabilité qu'une turbulence se produise. On appelle cette valeur sans dimension le nombre de Reynolds.

L'équation permettant de déterminer le nombre de Reynolds est la suivante :

\( Re = \frac{uL}{v} = \frac{\rho u L}{\mu} \)

ρ = densité du fluide (kg/m3)

u = vitesse d'écoulement (m/s)

L = dimension caractéristique ou longueur caractéristique, telle que le diamètre du tuyau, le diamètre hydraulique, le diamètre équivalent, la longueur de corde d'un profil (m)

μ = viscosité dynamique du fluide (Pa·s)

v = viscosité cinématique (m2/s)

Les travaux de Reynolds ont montré que les écoulements dans les tubes présentant un faible nombre de Reynolds restent laminaires. Leur énergie cinétique, sous la forme de forces inertielles, est en effet insuffisante pour convertir les instabilités dans le mouvement du fluide en un écoulement perpendiculaire à la direction d'écoulement moyenne. La turbulence est alors plus probable, car la vitesse du fluide ou sa densité augmente par rapport à la viscosité du fluide.

Caractéristiques notables de l'écoulement laminaire

Lorsqu'ils travaillent sur un écoulement laminaire, les ingénieurs, physiciens et chimistes prêtent attention à certaines caractéristiques supplémentaires :

Couche limite

La couche limite est la couche d'écoulement contiguë à une surface solide. Si l'écoulement est de type laminaire, il reste parallèle à la surface dans la couche limite. Le fluide a une vitesse nulle à la surface, appelée condition aux limites de non-glissement, et la vitesse augmente de manière monotone à partir de la surface jusqu'à atteindre la vitesse de débit du fluide. Une couche limite peut être laminaire ou turbulente. L'épaisseur et le profil de vitesse de la couche limite sont des caractéristiques importantes pour déterminer la traînée et le transfert de chaleur à la surface.

Exemple de simulation de dynamique des fluides numérique (CFD) d'un écoulement laminaire dans un volume avec une plaque plate mobile. La vitesse relative est nulle le long de la surface de la plaque et augmente de manière monotone jusqu'à la vitesse de débit.

Diffusion

Dans un écoulement turbulent, les courants croisés et les tourbillons dominent le mélange entre les couches de fluide. Dans l'écoulement laminaire en revanche, le schéma d'écoulement aérodynamique maintient les particules dans une couche du flux séparées des autres couches, et le mélange se produit par diffusion entre les couches adjacentes. La diffusion est le mouvement qui fait passer une matière d'une concentration élevée à une concentration faible. Par conséquent, dans un écoulement laminaire, les particules se déplacent d'une couche présentant des concentrations élevées d'une substance donnée vers des couches adjacentes à la concentration plus faible.

Rugosité de surface

La rugosité de surface est un paramètre que les ingénieurs peuvent moduler à la conception pour maintenir ou perturber l'écoulement laminaire. Plus une surface est rugueuse, et plus la traînée de frottement dans la couche limite sera grande. Et si les contraintes de cisaillement augmentent suffisamment pour surmonter les forces visqueuses, l'écoulement laminaire deviendra turbulent. La conception des aubes de compresseur de turbomachine en est un bon exemple. La rugosité de la surface métallique peut en effet grandement influer sur le développement d'une couche limite turbulente, impactant ainsi les performances de l'aube.

Profil de vitesse

L'écoulement laminaire n'étant pas chaotique, on peut facilement se représenter la façon dont la vitesse varie dans la direction de l'écoulement. C'est ce qu'on appelle un profil de vitesse. Un profil de vitesse est un moyen simple de voir où les vitesses élevées et faibles se situent et, lorsque des modifications sont apportées à la géométrie ou aux entrées, comment la vitesse s'en trouve affectée.

Comment modéliser l'écoulement laminaire ?

Dans un écoulement laminaire, les fluides s'écoulent dans des couches parallèles, c'est pourquoi leur comportement peut être calculé en utilisant les équations gouvernant la dynamique des fluides, les équations de Navier-Stokes. Ces équations définissent la conservation de la masse, de la quantité de mouvement et de l'énergie pour décrire la pression et la vitesse d'un fluide. L'écoulement simple dans un tuyau cylindrique ou entre deux plaques peut être caractérisé en utilisant des solutions de forme fermée. Mais l'écoulement dans et autour de formes plus complexes utilise la dynamique des fluides numérique (CFD) pour discrétiser le volume d'écoulement, puis résoudre la pression, la vitesse et la température au fil du temps.

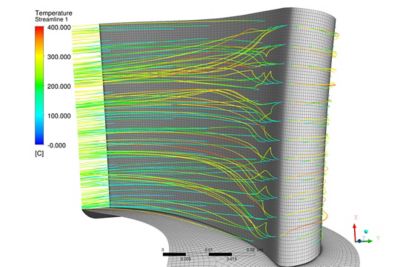

Modèle CFD montrant un écoulement laminaire autour d'une aube de turbomachine

Étant donné que l'écoulement laminaire suit la forme de la surface limite, une modélisation fiable passera notamment par la création d'un maillage, l'étape de discrétisation, parallèle à cette surface, pour mieux capturer la couche limite. Les ingénieurs utilisent souvent un outil tel que le logiciel de maillage des aubes de turbine Ansys TurboGrid™ pour créer automatiquement des maillages de couche limite efficaces et précis pour les topologies connues.

Le programme CFD résolvant le flux dans chaque cellule du modèle, toute distorsion d'une forme uniforme ou tout changement brusque de taille de cellule peut introduire des erreurs numériques dans la solution. Lors de la création du maillage, les ingénieurs qui construisent des modèles CFD prennent le temps de s'assurer que leurs maillages se comportent bien et sont efficaces. Le nombre de cellules détermine en effet le temps d'exécution. Un outil comme le logiciel de simulation de fluides Ansys Fluent®, qui inclut des fonctionnalités de maillage, constitue une aide précieuse pour créer des topologies de maillage efficaces, aboutissant à des solutions précises et efficaces.

La modélisation d'un écoulement laminaire consiste pour une bonne part à tenter de déterminer quand l'écoulement devient turbulent. La modélisation d'un écoulement turbulent nécessite des modèles mathématiques supplémentaires au-delà de la résolution des équations de Navier-Stokes standard. Ainsi, même si l'objectif est de maintenir le caractère laminaire dans toute la géométrie modélisée, une modélisation de la turbulence pourrait gagner à être incluse.

Au cours de la dernière décennie, la modélisation des écoulements laminaires a été tout particulièrement bouleversée par l'utilisation d'unités de traitement graphique (GPU) pour résoudre des modèles CFD. Un ou plusieurs de ces accélérateurs de calcul peuvent réduire considérablement le temps d'exécution d'un modèle donné. Les ingénieurs sont alors à même d'effectuer des résolutions CFD sur des postes de travail relativement peu coûteux, ou d'obtenir davantage d'itérations sur une conception réalisée dans le même laps de temps.

Pourquoi est-il si important de comprendre les écoulements laminaires ?

Écoulement dans les tuyaux, aérodynamique des avions haute performance ou centrales nucléaires : quel que soit le type de fluide et de produit avec lequel vous travaillez, une partie importante de la conception peut consister à comprendre et prédire correctement l'écoulement laminaire. Comme mentionné précédemment, cette compréhension revient souvent à identifier quelle plage de nombres de Reynolds entraîne une transition laminaire-turbulent dans le champ d'écoulement pour l'application en question.

Une hotte de laboratoire à flux laminaire en est un excellent exemple. Ces boîtes sont destinées à permettre aux scientifiques et techniciens de travailler sur des matières dangereuses, en sachant que le flux d'air dirigé en ligne droite dans la hotte et vers le haut de l'évent les protégera. Citons aussi l'exemple de la balle de golf, dans laquelle on cherchera à introduire au plus vite des turbulences pour réduire la traînée.

Illustration de la façon dont les alvéoles à la surface d'une balle de golf introduisent des turbulences qui maintiennent le flux d'air accroché à l'arrière de la balle. Elles ont pour objectif de réduire la taille du sillage et, par conséquent, la traînée sur la balle

L'écoulement laminaire est également important lorsque l'on souhaite transporter des matières multiples dans un fluide en limitant leur mélange au strict minimum, souvent dans l'intention de déposer ces matières plus loin. Dans la fabrication de semi-conducteurs, les ingénieurs qui conçoivent des chambres de dépôt chimique en phase vapeur cherchent à obtenir un écoulement laminaire uniforme dans la chambre et sur le wafer, afin de réaliser un dépôt uniforme du produit chimique avec lequel ils travaillent.

Ressources connexes

Commençons

Si vous êtes confronté à des défis d'ingénierie, notre équipe est là pour vous aider. Forts de notre expérience et de notre engagement en faveur de l'innovation, nous vous invitons à nous contacter. Collaborons pour transformer vos obstacles techniques en opportunités de croissance et de réussite. Contactez-nous dès aujourd'hui pour entamer la conversation.