INFORMATIONS SUR LE SUJET

Qu'est-ce que la maintenance prédictive ?

La maintenance prédictive est une stratégie qui utilise l'analyse des données historiques et en temps réel provenant des équipements afin d'anticiper quand et où les équipes doivent planifier la maintenance. Les stratégies de maintenance prédictive offrent des avantages significatifs par rapport aux méthodes plus traditionnelles, telles que la maintenance préventive ou la maintenance réactive, grâce à la surveillance d'algorithmes avancés qui fournissent aux équipes de maintenance les informations dont elles ont besoin pour optimiser leur flux de travail.

Les entreprises dotées d'un programme de maintenance prédictive robuste optimisent leurs activités de maintenance afin d'éviter les coûts liés à la réparation des pannes d'équipement, de réduire la maintenance inutile, de limiter les temps d'arrêt imprévus et d'améliorer les performances des équipements.

Les éléments clés d'une solution de maintenance prédictive efficace

Une bonne stratégie de maintenance prédictive rassemble plusieurs éléments qui, combinés, guident les équipes de maintenance dans la mise en œuvre d'une stratégie de maintenance plus proactive.

- Données historiques : Tout système de maintenance repose sur des données historiques relatives à l'utilisation, aux performances, à la maintenance, aux réparations et au remplacement des équipements. Les équipes ont utilisé ces données pour créer des calendriers de maintenance préventive.

- Surveillance de l'état : Les équipements modernes utilisent la collecte de données en temps réel dans le cadre de la mise en œuvre de l'Internet industriel des objets (IIoT). Les capteurs installés sur les machines collectent des données et les transmettent via un réseau à une base de données centrale où elles sont stockées et analysées. La surveillance de l'état ne se limite pas à déterminer si un équipement spécifique fonctionne, depuis combien de temps il est en service et combien de cycles de fonctionnement il a effectués. Elle permet également de documenter les caractéristiques physiques telles que la température, la charge, les vibrations, le bruit, l'état de fonctionnement et la capacité de l'appareil à accomplir la tâche pour laquelle il a été conçu par le fournisseur.

- Analyse prédictive : Une fois que le système a collecté les données, l'étape suivante consiste à appliquer différents types de modèles prédictifs à ces données. Cela inclut généralement des méthodes d'intelligence artificielle (IA), notamment l'apprentissage automatique (ML), ainsi que des analyses statistiques et d'autres types d'analyses de données. Des mises en oeuvres plus avancées exploitent également des modèles de simulation, notamment des jumeaux numériques, afin d'améliorer la précision et le niveau de détail de leurs prédictions. L'objectif de l'analyse prédictive est de relier les informations surveillées à la baisse des performances et aux pannes.

- Surveillance et recommandations : Le système combine ensuite les résultats de l'analyse prédictive avec la surveillance en temps réel afin de fournir aux équipes de maintenance les informations dont elles ont besoin pour optimiser leur plan de maintenance.

- Fonctions améliorées par IA/ML : Les outils d'IA constituent une composante de plus en plus importante des mises en œuvre efficaces de la maintenance prédictive. Les algorithmes d'IA/ML permettent des prédictions beaucoup plus précises basées sur les comportements passés et sont entraînés par des données capturées à partir de capteurs IIoT ou générées par simulation. D'autres approches d'IA, comme les réseaux neuronaux et les grands modèles de langage (LLM), peuvent être utilisées pour interpréter les informations, rechercher des modèles ou des changements dans les modèles et résumer les données.

Sous-types de maintenance prédictive

Les mises en œuvre de la technologie de maintenance prédictive peuvent prendre de nombreuses formes, en fonction de la manière dont les équipes de maintenance utilisent les prédictions pour leur système :

- Maintenance préventive : Le suivi d'un plan basé sur le temps ou l'utilisation est considéré comme de la maintenance planifiée. Cette approche est idéale dans les situations où l'usure des équipements est constante et où l'équipe sait quand la maintenance est nécessaire en se basant uniquement sur l'utilisation. Parfois, les fabricants d'équipements définissent un calendrier comme un régime de maintenance prédéterminé. Il est important de bien comprendre la différence entre la maintenance prédictive et la maintenance préventive pour élaborer un plan de maintenance permettant d'optimiser correctement l'utilisation de chaque type.

- Maintenance corrective : Si une équipe répare un équipement lorsqu'il tombe en panne ou que ses performances diminuent, elle procède à une maintenance corrective. Cette approche est idéale pour les pannes d'équipement ou les problèmes de performances faciles à diagnostiquer et à réparer.

- Maintenance conditionnelle (CBM) : La planification de la maintenance lorsqu'un paramètre surveillé indique un problème est appelée CBM. Il s'agit du type de maintenance le plus avantageux, car il informe l'équipe de maintenance d'un problème potentiel et lui permet de le résoudre avant qu'il ne s'aggrave.

- Maintenance basée sur les risques : Les équipes ont recours à la maintenance basée sur les risques pour planifier et procéder à la maintenance en fonction du risque de panne ou de maintenance non planifiée. La maintenance basée sur les risques est la prochaine étape pour de nombreux services de maintenance qui souhaitent réduire davantage leurs coûts d'exploitation après avoir mis en œuvre la maintenance conditionnelle.

Techniques de collecte de données dans les solutions de maintenance prédictive

Les méthodes de collecte de données utilisées pour surveiller les équipements constituent un autre élément clé de la technologie de maintenance prédictive. Voici une liste des techniques les plus couramment utilisées pour collecter des données :

- Enregistrement de l'accélération et de la vitesse de rotation : Cette technique consiste à enregistrer l'accélération due au mouvement linéaire ou aux forces exercées par les pièces en rotation sur les équipements, qui peuvent réduire leur durée de vie. Les changements au niveau de l'accélération et de la vitesse de rotation prévues peuvent également indiquer un problème croissant.

- Surveillance acoustique : La surveillance du bruit des machines à l'aide de microphones aux fins de l'analyse acoustique est l'un des moyens les moins coûteux et les plus révélateurs de déterminer si le comportement d'une machine change. Les vibrations pendant le fonctionnement normal émettent une signature sonore et, lorsque cette signature change, les opérateurs savent que quelque chose a changé dans la machine.

- Suivi des entrées et sorties du système de commande : Les informations générées par les systèmes de commande utilisés pour l'automatisation produisent des entrées et suivent les retours d'information des capteurs qui ne font pas nécessairement partie d'un réseau IIoT. Une solution complète de maintenance prédictive inclut la capture de ces données. Les indicateurs clés comprennent le temps de fonctionnement, les cycles, les débits et les vitesses d'entrée, les performances du système et la réponse aux commandes.

- Surveillance des signaux électriques : Les signaux électriques de tout système électromécanique présentent des variations de pics de tension ou d'ondulations de courant si quelque chose change dans le système.

- Suivi des impuretés et des propriétés des matériaux dans les fluides : De nombreuses machines contiennent des gaz et des liquides ou utilisent des lubrifiants pour réduire la friction entre les pièces mobiles. L'usure excessive d'un système mécanique peut être signalée par la présence de particules métalliques dans les lubrifiants, une viscosité réduite due à une chaleur excessive et des impuretés provenant de joints qui fuient. Les systèmes de surveillance utilisent l'analyse de l'huile, la conductivité des fluides et d'autres méthodes d'essai non destructives pour détecter les changements dans tous les types de fluides.

- Surveillance des capteurs de pression et des cellules de charge : La façon la plus simple de mesurer les charges sur un système mécanique consiste à capturer la pression des fluides ou la charge sur les composants mécaniques.

- Imagerie thermographique pour la mesure de la température : La plupart des mises en œuvre de surveillance des performances des actifs utilisent les données des capteurs provenant de thermocouples ou de thermistances pour mesurer la température des emplacements clés d'un système. Elles déploient également des caméras infrarouges pour créer des images capturant la température de toute surface visible. Les variations de température constituent un autre paramètre peu coûteux à surveiller, qui peut indiquer un signe de dysfonctionnement potentiel.

- Détection des vibrations : Une autre technique relativement peu coûteuse, mais très utile, utilisée dans les systèmes de maintenance prédictive est l'analyse des vibrations. Tout comme le son a une signature unique, les variations dans les modèles de vibration des composants structurels indiquent qu'un changement est survenu dans le système.

L'influence de l'IA dans les mises en œuvre de maintenance prédictive

Les fonctions basées sur l'IA offrent des capacités significatives qui élargissent et améliorent l'impact de la maintenance prédictive dans tous les cas d'application. Bien que les équipes qui conçoivent une solution de maintenance prédictive puissent exploiter l'IA pour toute capacité d'interprétation des données, la plupart des applications peuvent être classées dans l'un des trois domaines suivants :

- Analyse prédictive basée sur le ML : Les algorithmes de ML sont au cœur de nombreux outils d'analyse prédictive avancés. Les solutions peuvent utiliser des données de terrain ou des simulations pour créer des modèles qui estiment comment les variations des paramètres d'entrée affectent les paramètres de sortie. La nature déterministe des algorithmes de ML les rend idéaux pour les prédictions.

- LLM pour la requête de données : Les LLM examinent les données des capteurs à l'aide d'interfaces basées sur des requêtes et assistent les travailleurs humains en créant des ordres de travail détaillés, en élaborant des instructions de réparation, en facilitant la détection de modèles et en permettant aux responsables d'usine d'effectuer des études « hypothétiques » de manière virtuelle avant de mettre en œuvre des solutions en temps réel. De plus, les conclusions des LLM aident les opérateurs et les équipes de maintenance à approfondir l'analyse des données afin de repérer les changements ou d'identifier les tendances. L'aspect langage naturel des LLM élimine le besoin d'interfaces utilisateur complexes nécessitant une formation, tandis que leurs fonctions de synthèse permettent d'ingérer et d'interpréter rapidement de grands ensembles de données.

- Améliorer la reconnaissance des modèles grâce à l'IA : L'identification des tendances ou des écarts par rapport aux modèles attendus dans les données des capteurs est un élément clé de la maintenance prédictive. Et ces deux aspects sont les points forts des outils d'IA, qui remplacent ou améliorent la surveillance humaine.

Positionnement des solutions de maintenance prédictive dans une entreprise

La technologie de maintenance prédictive peut permettre de réaliser d'importantes économies et d'améliorer la disponibilité si elle est adaptée à l'entreprise. Les entreprises doivent s'assurer que le retour sur investissement lié à la mise en œuvre d'une solution est suffisant pour justifier son coût. Avant qu'une entreprise, quelle que soit sa taille, ne se lance dans la mise en œuvre de la maintenance prédictive, elle doit vérifier que ses activités présentent les caractéristiques suivantes :

- L'entreprise possède des actifs physiques qui doivent être entretenus.

- Ces actifs physiques sont équipés d'un système de surveillance IIoT, ou l'entreprise est prête à investir dans des systèmes de surveillance en temps réel en réseau.

- Les pièces de rechange et les coûts de maintenance représentent une part importante des coûts d'exploitation.

- Les temps d'arrêt liés à la maintenance ou aux pannes des équipements ont un impact négatif important sur les objectifs commerciaux de l'entreprise.

- L'organisation dispose d'une équipe de maintenance ou est disposée à en former une.

- La direction s'engage à investir dans les personnes, les processus, les systèmes et les équipements nécessaires pour collecter des données en temps réel et agir sur la base des informations fournies.

Toute entité présentant ces caractéristiques peut s'attendre à bénéficier des avantages suivants de la maintenance prédictive :

- Réduction des coûts liés aux activités de maintenance : L'impact le plus direct de la mise en œuvre adéquate d'outils de maintenance prédictive est la réduction du nombre de tâches de maintenance. Avec la maintenance préventive, les équipes peuvent être amenées à effectuer des tâches de maintenance même lorsqu'elles ne sont pas nécessaires. Grâce à la planification basée sur les données, ces équipes n'ont besoin d'intervenir que lorsque cela s'avère nécessaire. De plus, l'équipe connaît le degré d'urgence d'une tâche de maintenance donnée et peut planifier les tâches en fonction de leur priorité et de leur efficacité.

- Moins de réparations et de remplacements : En identifiant une défaillance potentielle avant qu'elle ne se produise, la maintenance prédictive peut réduire considérablement les coûts de réparation et de remplacement des pièces défectueuses pour une entreprise.

- Meilleure disponibilité du système : Les arrêts de production sont non seulement coûteux, mais ils peuvent également causer des problèmes dans l'ensemble de l'organisation. Les résultats des outils de maintenance prédictive permettent aux équipes de planifier la maintenance lorsque les temps d'arrêt ont le moins d'impact négatif, et ces informations réduisent les temps d'arrêt dus aux pannes d'équipement.

- Réduction du temps de planification de la maintenance : Les informations détaillées et exploitables fournies par les solutions de maintenance prédictive aident l'équipe de maintenance à rationaliser l'ensemble du processus de planification et de gestion de la maintenance. Les entreprises qui intègrent leur logiciel de maintenance prédictive à leur système informatisé de gestion de la maintenance (CMMS) et à leurs outils de gestion des actifs peuvent réduire encore davantage le temps de planification, car les informations sont centralisées en un seul endroit.

- Gestion plus rentable des pièces de rechange : Une installation disposant d'un grand nombre d'équipements peut avoir besoin de conserver un stock important de pièces de rechange pour faire face aux opérations de maintenance préventive inutiles ou aux pannes de composants. Grâce à une stratégie de maintenance prédictive proactive, cette installation peut passer à un système de gestion des stocks juste à temps, dans lequel elle ne commande des pièces que lorsque le système l'alerte d'un besoin imminent.

- Optimisation des performances des actifs : Le dernier avantage de la maintenance prédictive est l'amélioration des performances des équipements entretenus par une entreprise. Les ingénieurs peuvent utiliser les données produites pour identifier une baisse des performances, même lorsque la maintenance n'est pas nécessaire. De plus, un ordre de travail peut toujours être émis pour apporter des modifications qui améliorent l'état de l'actif.

Défis liés au déploiement de systèmes de maintenance prédictive

Les entreprises seront confrontées à de nombreux défis lors de la mise en œuvre d'un système de maintenance prédictive, mais le fait de connaître ces défis à l'avance les aidera à planifier et à élaborer des stratégies pour les surmonter. Les défis les plus importants sont les suivants :

- Infrastructure du système : Les systèmes de maintenance prédictive utilisent les données provenant des capteurs installés sur les équipements. Au fil du temps, l'infrastructure informatique (IT) nécessaire peut devenir importante. Le stockage des données dans le cloud ou sur site doit pouvoir accueillir une quantité importante de données. Les ingénieurs réseau doivent donc relier les capteurs IIoT et les systèmes de commande des équipements à l'infrastructure de stockage des données, et l'équipe de mise en œuvre doit fournir une puissance informatique suffisante pour l'analyse et la simulation des données.

- Sécurité améliorée : Les pannes d'équipement peuvent être dangereuses. De nombreuses machines fonctionnent à des températures élevées, sont soumises à une pression importante et stockent une grande quantité d'énergie potentielle ou cinétique. La maintenance prédictive permet aux équipes d'éliminer les problèmes de sécurité potentiels avant qu'ils ne surviennent.

- Formation du personnel : La plupart des organisations forment des techniciens et des ingénieurs de maintenance à effectuer la maintenance planifiée. Avec la maintenance prédictive, la formation peut se concentrer sur une plus grande flexibilité et sur la manière de travailler à partir d'informations basées sur les données, en réagissant aux informations fournies par la surveillance, l'analyse prédictive et la simulation.

- Exigences en matière de données : L'analyse prédictive et la surveillance de l'état utilisées dans les systèmes de maintenance prédictive nécessitent une quantité importante de données au fil du temps. Sans données cohérentes, les ingénieurs ne peuvent pas former les systèmes de ML ni identifier les changements et les tendances dans les données.

- Complexité : Les systèmes de maintenance prédictive sont complexes, car ils combinent une grande variété de technologies de capteurs, de science des données, d'IA, de gestion du cycle de vie des équipements et de planification de la maintenance au sein d'un système complet. Dans de nombreux cas, ce système répond aux besoins d'une large gamme de types de machines.

Trois cas d'utilisation de la maintenance prédictive

De nombreuses industries peuvent tirer parti des systèmes de maintenance prédictive, mais toute personne envisageant d'ajouter ou de développer ses solutions dans ce domaine a tout intérêt à examiner les trois applications suivantes :

1. Turbines à gaz naturel

En 2023, 23 % de l'électricité mondiale provenait de turbines alimentées au gaz naturel. Ces turbines sont un sous-ensemble de turbomachines qui convertissent la combustion du gaz naturel en un arbre rotatif qui alimente un générateur. Elles contiennent de nombreux composants qui peuvent tomber en panne en raison de la chaleur, des vibrations, d'une mauvaise lubrification et de l'usure des composants qui fonctionnent en permanence. Tout temps d'arrêt d'une turbine représente une perte financière pour l'entreprise qui exploite ces systèmes complexes et coûteux. De plus, les grands disques rotatifs peuvent subir des pannes catastrophiques, endommageant l'ensemble du système et les installations environnantes.

Les équipes de maintenance utilisent une combinaison de surveillance acoustique, thermique et vibratoire, ainsi que le suivi des paramètres de fonctionnement, pour rechercher tout écart indiquant une défaillance potentielle. Les équipes peuvent utiliser des analyses prédictives basées sur l'IA, combinées à une simulation physique détaillée, pour convertir ces signaux caractéristiques en un diagnostic de l'endroit où le problème se développe. Grâce à ces informations, l'équipe de maintenance peut réparer le système bien avant qu'une défaillance ne se produise ou que les performances ne commencent à baisser.

2. Équipements lourds

Les équipements lourds utilisés dans la construction et l'exploitation minière constituent un autre domaine dans lequel la maintenance prédictive offre un excellent retour sur investissement. Comme ces machines fonctionnent sur le terrain, les réparations sont encore plus coûteuses et il se peut que les pièces de rechange appropriées ne se trouvent pas à proximité de l'équipement. Les équipements lourds modernes utilisent des dispositifs IIoT pour surveiller presque tous les sous-systèmes de l'équipement et les télécharger via le haut débit dans des bases de données qui capturent les données de grandes flottes de véhicules.

3. Gestion de la flotte de véhicules

La gestion des actifs de la flotte de véhicules est un autre domaine dans lequel la maintenance prédictive excelle. Les marges générées par les véhicules de la flotte peuvent être faibles, de sorte que tout temps d'arrêt peut avoir un impact direct sur les résultats. La plupart des véhicules modernes sont équipés des capteurs nécessaires pour suivre les actifs de la flotte. Les équipes de gestion de flotte doivent simplement collecter les données et à utiliser les outils de maintenance prédictive pour développer un modèle qui identifie les problèmes potentiels avant qu'ils ne surviennent.

Utilisation de la simulation pour améliorer la maintenance prédictive

De plus en plus d'entreprises intègrent la simulation dans leur ensemble d'outils de maintenance prédictive grâce à l'utilisation de jumeaux numériques et à une modélisation physique détaillée. Les entreprises peuvent utiliser ces représentations virtuelles de leurs équipements de différentes manières pour comprendre quels signaux des capteurs rechercher, ce qu'impliquent les changements de signaux et quel est le flux de travail optimal pour procéder aux réparations.

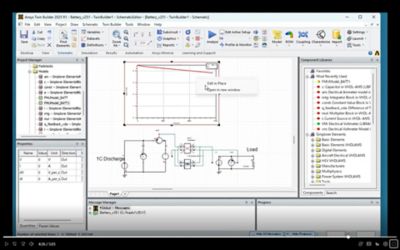

La première étape pour améliorer une solution de maintenance prédictive à l'aide de la simulation consiste à créer et à déployer des jumeaux numériques à l'aide d'un outil tel que la plateforme de jumeaux numériques basée sur la simulation Ansys Twin Builder. Ces modèles au niveau du système utilisent une représentation mathématique de chaque sous-système d'un équipement basée sur des données empiriques, une équation ou un modèle physique. Suite au déploiement, les opérateurs peuvent voir comment les modifications apportées aux entrées affectent les sorties qu'ils surveillent. Cela leur permet d'effectuer une modification requise dans le système ou d'essayer différentes solutions aux problèmes qu'ils rencontrent sur le terrain.

Exemple de jumeau numérique au niveau du système dans la plateforme de jumeaux numériques basée sur la simulation Ansys Twin Builder

Les équipes responsables de la maintenance prédictive peuvent également combiner des modèles de simulation basés sur la physique avec des données réelles dans une plateforme telle que le logiciel de jumeaux numériques alimenté par l'IA Ansys TwinAI. Cet outil utilise les derniers algorithmes de ML pour extraire des informations de systèmes complexes dans le cadre d'une approche hybride visant à créer une maquette virtuelle des équipements.

Parfois, des capacités supplémentaires sont nécessaires pour la modélisation au niveau du système afin de représenter avec précision le comportement d'une machine pouvant bénéficier de la maintenance prédictive. Dans ces situations, les équipes d'ingénieurs exploitent l'ingénierie des systèmes basée sur des modèles (MBSE) avec une plateforme de simulation complète telle que le logiciel d'ingénierie des systèmes basée sur des modèles Ansys ModelCenter. Ce niveau accru de capacité et de flexibilité, tout en respectant les normes industrielles pour des modèles de systèmes, permet d'obtenir rapidement et efficacement des informations exploitables.

Lorsqu'un comportement précis est nécessaire, les équipes d'ingénieurs déploient des outils de simulation basés sur la physique au niveau des composants ou des assemblages. Ils peuvent déployer un outil complet, tel que le logiciel d'analyse structurelle par éléments finis Ansys Mechanical pour l'analyse structurelle, thermique et vibratoire, ou le logiciel de simulation des fluides Ansys Fluent pour la modélisation des fluides. Ces deux outils peuvent contribuer à diagnostiquer les signatures acoustiques. Les utilisateurs peuvent également connecter ces deux outils pour représenter l'interaction fluide-solide.