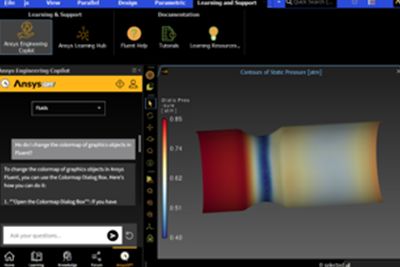

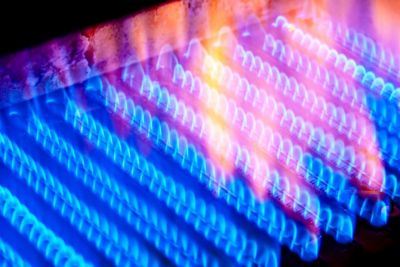

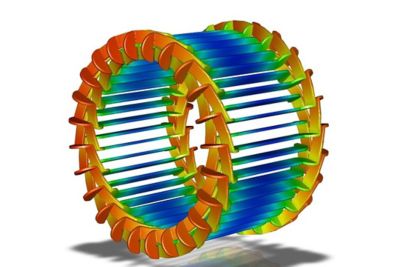

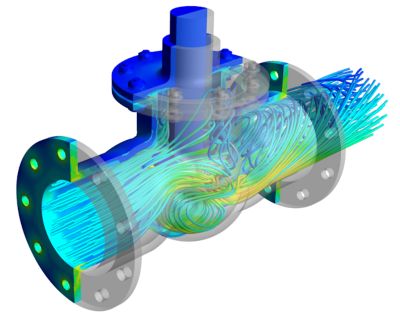

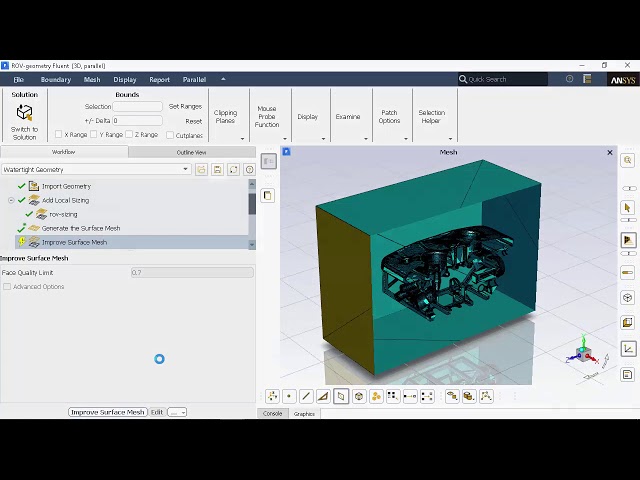

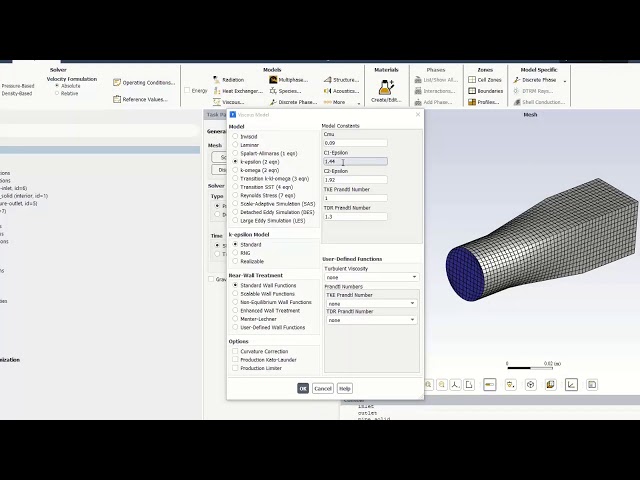

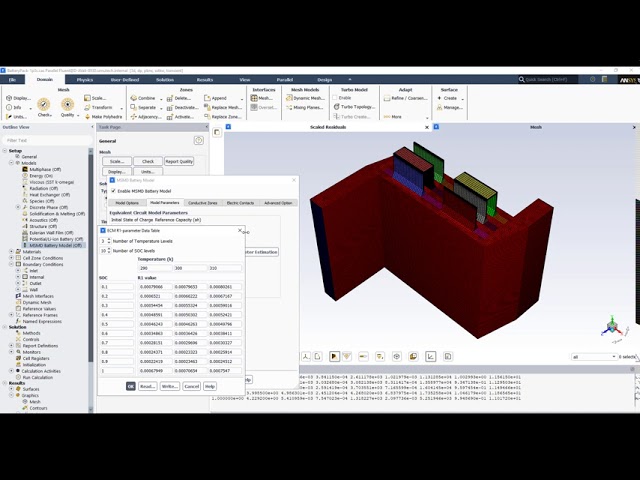

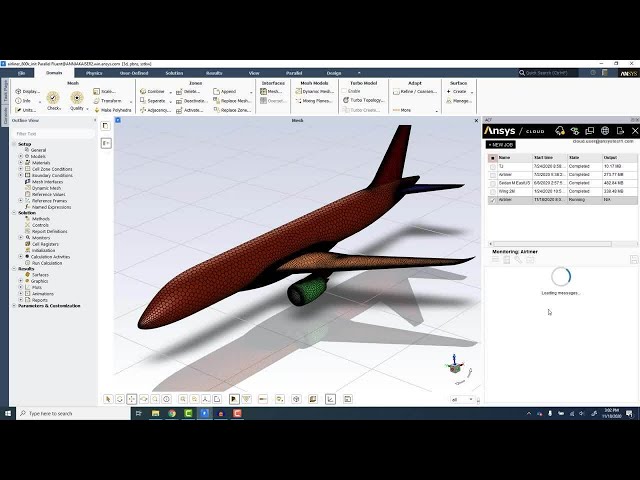

Ansys Fluent est un logiciel de dynamique des fluides numérique (CFD) à usage général. Il est utilisé pour modéliser l'écoulement des fluides, le transfert de chaleur et de masse, les réactions chimiques, etc. Fluent offre une interface moderne et conviviale qui rationalise le processus CFD, du pré-traitement au post-traitement, dans un flux de travail à fenêtre unique. Fluent est connu pour ses capacités avancées de modélisation physique, qui comprennent notamment la modélisation de la turbulence, les écoulements monophasiques et multiphasiques, la combustion, la modélisation de batteries, l'interaction fluide-structure et bien plus encore.

Également connu pour sa mise à l'échelle HPC efficace, Fluent permet de résoudre facilement de grands modèles sur plusieurs processeurs, qu'il s'agisse de CPU ou de GPU. Plusieurs options de solveurs sont disponibles, notamment des solveurs CPU basés sur la pression et la densité pour couvrir les écoulements basse vitesse jusqu'aux écoulements hypersoniques, ainsi qu'un solveur GPU natif basé sur la pression.