-

United States -

United Kingdom -

India -

France -

Deutschland -

Italia -

日本 -

대한민국 -

中国 -

台灣

-

-

产品组合

查看所有产品Ansys致力于通过向学生提供免费的仿真工程软件来助力他们获得成功。

-

Ansys博客

December 6, 2023

打破制动器粉尘排放循环

提及汽车排放,大家脑海中很可能会浮现出汽车尾气排放的画面。但汽车还会排放其它您可能未曾想到的污染颗粒,比如制动器磨损、轮胎磨损和道路磨损造成的粉尘排放。事实上,只有15%的排放来自废气,而其余85%来自上述其它来源。其中,制动盘排放的小金属颗粒最有可能利用过滤手段进行捕获、控制排放。欧盟(EU)正在考虑制定法规,以控制汽车的所有排放,包括制动盘颗粒。

MANN+HUMMEL(位于德国路德维希堡)的工程师在其印度办事处提供的额外工程支持下,使用Ansys Fluent对金属颗粒离开制动器时的流动进行了仿真。其目标是设计一款安装在制动卡钳上的被动过滤器(无活动部件),以便在这些颗粒扩散到周围环境之前将其捕获。

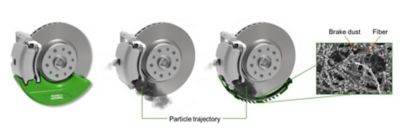

MANN+HUMMEL制动器粉尘颗粒过滤器(BPDF)的概念图,过滤器单元(显示为绿色)附着在刹车片上。排放的制动器粉尘被截留在由金属纤维制成的过滤网中。

对于工程团队而言,决定使用Ansys软件是一件自然而然的事。

MANN+HUMMEL仿真过滤器元件经理Christoph Schulz表示:“我们拥有大量积累了丰富的Ansys Fluent使用经验的工程师,这是我们的巨大优势。 因此,当启动该项目时,Ansys是我们的首选。”

制动器颗粒排放建模面临的挑战

虽然制动盘/刹车片系统看似相对简单,但对其进行建模要比想象的困难得多。

Schulz表示:“制动盘颗粒产生和流动的物理原理尚未完全被研究清楚。如果希望完全了解该话题,可能需要进行研究并撰写几篇相关的博士论文。”

对任何添加制动器粉尘颗粒过滤器(BDPF)的系统进行仿真,都必须考虑以下方面(除此处列出的外,还有其他变量也需考虑):

- BDPF内部的整个流场,由内部通风制动盘的旋转产生。

- 刹车片、制动盘和金属过滤器的材料。

- 过滤器对0.1-10µm范围内的金属颗粒的分离效率。

- 金属颗粒撞击过滤介质被捕获的概率。

- 准静态流速范围为10-130km/h。

- 制动过程中BDPF升温时的热效应。

进一步阐述其中的一些要点后,Schulz解释道,制动盘(主要是铸铁)和刹车片(由铁、铜、钢等金属以及石墨制成)的材料因不同的组件制造商而有所不同,因此在制动过程中,它们之间产生的摩擦力各不相同。这种摩擦导致制动盘上形成的金属颗粒具有不同的尺寸和数量。因此,颗粒的尺寸和数量取决于制动器制造商、温度和液压制动系统施加的力。

此外,温度还可决定金属颗粒是直接穿过制动器被释放到空气中,还是首先粘附在制动盘上,然后被释放。当金属颗粒被释放时,它们会进入制动盘的内部通风系统,该系统由冷却空气流经的孔组成。根据行驶速度和风况,该气流可能会发生显著变化。

在设计BDPF时,工程师还必须注意避免过滤系统本身不会增加气流问题。用作过滤介质的金属网会减缓气流,尤其是在过滤器已使用一段时间,金属网被截留的颗粒堵塞时。气流减少会导致意外过热。

Schulz表示:“所有这些变量都会增加制动器颗粒过滤装置设计的复杂性,而复杂性可能导致设计的不确定性。”

通过仿真减少不确定性

MANN+HUMMEL工程、空气过滤器元件和仿真业务部总监Florian Keller博士没有通过赞助博士生研究和撰写论文来解决这些挑战,而是选择领导一项研究工作,以更好地了解和跟踪颗粒通过配备BDPF的制动系统的流动。正如他在SAE International发表的期刊论文《数值预测过滤效率的建模方法的发展》中所写的那样。

“虽然内部通风制动器的计算流体力学(CFD)仿真已成为业界领先技术,但相关的颗粒动力学的整体模型(从颗粒产生到排放至制动器附近)尚不可用。”

这篇论文介绍了他的团队为开发此类整体模型所做的努力,该模型使用Fluent对10种不同的过滤器设计和4种浮动式卡钳制动系统的过滤进行仿真。

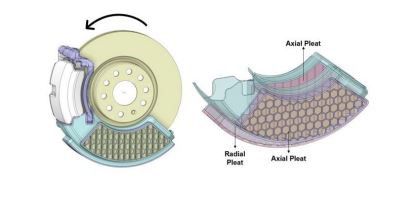

仿真中使用的BDPF包含一个外壳,该外壳充满了褶皱的金属纤维过滤网,该过滤网安装在外壳的轴向表面和径向表面上。褶皱可增加过滤介质的表面积。外壳连接到制动卡钳上。当制动盘旋转时,它会使空气流经内部通风系统并进入BDPF。这些空气包含来自制动器的金属颗粒,这些颗粒可能会被截留在过滤网中。仿真的目的是,确定离开制动器的金属颗粒被过滤器捕获的比例。

折叠式过滤结构的制动器粉尘颗粒过滤器。

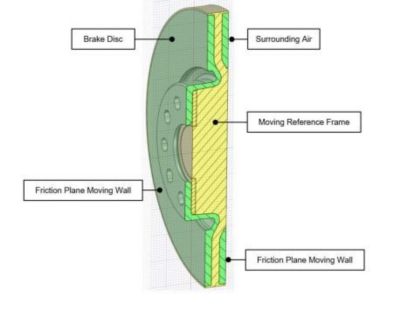

根据该论文,Keller及其团队采用移动参考坐标系(MRF)方法设置仿真,其中Fluent中的Navier-Stokes流体流动方程从静止坐标系转换为移动坐标系。这可通过考虑移动参考系中颗粒的相对速度、惯性坐标系中的速度、角速度以及移动坐标系原点的位置矢量来实现。使用该方法,包括科里奥利力和离心力在内的空气加速度,可驱动内部通风区域的气流。

显示移动参考坐标系仿真概念的制动盘。

该团队使用离散相建模(DPM)来注入、跟踪和分析颗粒行为,并最终计算BDPF的过滤效率。在刹车片附近的四个注入点将尺寸分别为0.1µm、0.5µm、1µm、2µm、3µm、5µm、7µm和10µm,密度为2650kg/m3的离散颗粒注入仿真域。

将颗粒轨迹跟踪的积分步长数量设置为70,000,以减少不完整轨迹。Fluent揭示的仿真颗粒轨迹显示,颗粒首先径向移动到过滤介质,然后沿过滤器元件周向流动。当金属颗粒到达过滤介质表面时,它们被认定为已捕获,而离开仿真域出口的颗粒被认定为已逃逸。

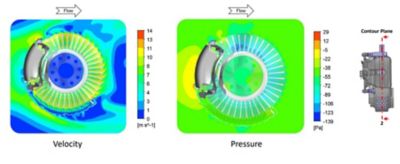

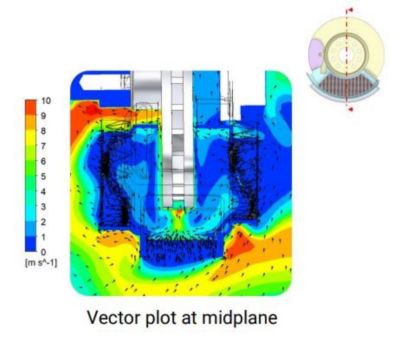

包含制动器粉尘颗粒过滤器(BDPF)的制动系统的流量速度和压力云图仿真结果

某次仿真中的颗粒轨迹和撞击位置。

通过这些仿真,Keller的团队能够跟踪来自刹车片和制动盘的金属粉尘颗粒的流动,预测颗粒与过滤介质碰撞的概率,确定颗粒尺寸分布,并计算10种BDPF设计的整体过滤效率。在其中一种设计中,粉尘颗粒撞击过滤介质的概率高达80%。

Mann+HUMMEL工程师开发了物理制动测试台,以比较仿真结果和实验结果。Keller及其团队得出结论,相较于WLTC 3级循环汽车的物理测试(用于测试的车辆中包括具有最高功率质量比的车辆,代表了欧洲和日本的车辆),使用Fluent仿真对过滤结果预测准确度高达10%。

尽管仿真结果与实验结果高度吻合,但仿真可提供更多细节。

Schulz表示:“从测试台上很难获得对流场和颗粒运动本身的直观印象。因此,在这种情况下,使用仿真确实具有巨大优势。如果您观察这种制动系统,会发现有很多微小的间隙,颗粒可能会从这些间隙中逸出,并避开过滤器元件。相较于真实的测试台,仿真测试使我们更容易看到这些间隙。Fluent在揭示流动和颗粒运动的细节方面具有很大的优势。”

进一步了解Ansys Fluent如何为您提供帮助。

了解Ansys提供的产品与服务

了解Ansys提供的产品与服务

立即联系我们

感谢您的联系!

我们乐意随时解答您的问题,并期待与您进一步沟通。Ansys销售团队人员将很快与您联系。