快速规格

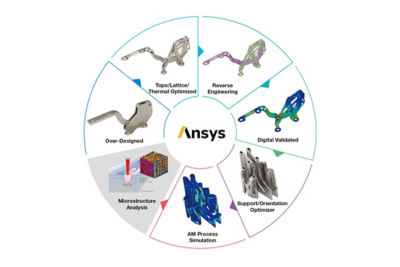

Ansys Additive Suite是一款综合全面的工作流程解决方案,能够为设计人员、工程师和分析师提供所需的关键洞察力。从增材制造(DfAM)设计到验证、打印设计等,该解决方案涵盖整个工作流程,有助于避免制造故障并交付设计准确的部件。

产品组合

查看所有产品Ansys致力于通过向学生提供免费的仿真工程软件来助力他们获得成功。

成功的增材制造工作流程所需的关键洞察力

Ansys Additive Suite是一款面向设计人员、工程师和分析师的综合全面的解决方案,该软件涵盖整个工作流程,从增材制造设计(DfAM)到验证、打印设计、工艺仿真和材料探索。

除了使用Ansys Workbench Additive之外,Additive Suite还包括Additive Print、Prep和Science工具。

现代(Hyundai)工程师的任务是负责重新设计车辆的发动机罩铰链。他们选择Ansys作为一站式解决方案,通过增材制造帮助他们完成设计、分析、产品验证、工艺验证和生产。该设计也在现代(Hyundai)内部的3D打印DfAM比赛中获得了大奖。

Ansys Additive Suite是一款综合全面的工作流程解决方案,能够为设计人员、工程师和分析师提供所需的关键洞察力。从增材制造(DfAM)设计到验证、打印设计等,该解决方案涵盖整个工作流程,有助于避免制造故障并交付设计准确的部件。

Additive Suite功能

使用Ansys Additive Suite避免构建失败,并创建准确符合设计规格的部件。这套综合全面的解决方案涵盖整个工作流程,可为设计人员、工程师和分析师提供关键洞察力。

通过Additive Suite,用户除了可以使用Ansys Workbench Additive,还可以使用Additive Print、Prep和Science工具。

Ansys Additive Suite作为Ansys Mechanical Enterprise许可的插件提供。

通过以下方式增强增材制造:

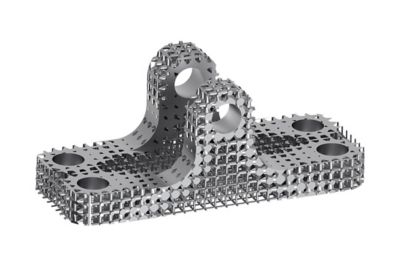

通过拓扑优化,用户可以获得为任何应用设计耐用、轻量化组件所需的工具。轻松定义目标并应用控制,以确保满足要求、设置最小材料厚度并定义排除区域。

利用STL文件和几何模型操作,可实现几何结构修复、晶格创建以及利用软件的小面数据工具进行部件清理。

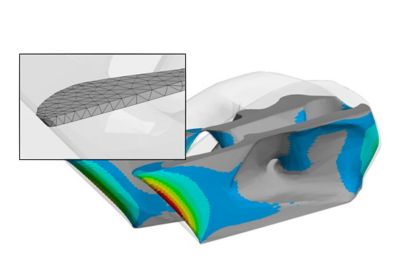

利用完整的非线性和线性分析功能,以在各种场景下验证设计。热载荷和结构载荷条件均可用于了解性能和耐用性。

在使用内置功能打印之前预测部件形状、变形和应力。打印仿真功能专为熟悉此环境的用户而设计,简化了打印设置并解决了打印仿真任务难题。灵活性允许根据需要调整工作流程设置。

单独的应用,支持在设计阶段研究材料和最佳的机械参数。功能包括:

所有用户(包括残障人士)都可以访问我们的产品,这对Ansys至关重要。因此,我们努力遵循基于美国访问委员会(Section 508)、网页内容无障碍指南(WCAG)和自愿产品可访问性模板(VPAT)的当前格式的可访问性要求。

我们乐意随时解答您的问题,并期待与您进一步沟通。Ansys销售团队人员将很快与您联系。